Как самому сделать термобрус

Термодревесина

Читайте также

Деревянные изделия без каких-либо химикатов, которые стабильны в самых разнообразных условиях? Для фасада и для кровли, в саду и возле бассейна? Сто лет назад люди даже не мечтали о таком. Однако в 21 веке даже самые смелые предположения находят реальное воплощение. В этой статье мы поговорим о термодревесине: что это такое, как ее производят и чем же она так уникальна?

Что такое термодревесина?

Тремодревесина – это лесоматериал, который специалисты подвергают термической обработке под действием высоких температур от 180 до 230С без использования химических препаратов. В итоге получился продукт, ставший актуальным «материалом XXI века», который сочетает в себе экологичность древесины с абсолютно бесценными физико-механическими параметрами.

В процессе эксплуатации не меняется геометрия термодерева, т.е. оно не усыхает, не набухает, не подвержено короблению и растрескиванию, не гниет при длительном контакте с водой. А самое главное – ему не нужна ни в какая обработка химикатами. Такой материал отличается высокой плотностью структуры и почти на 30% лучше простых лесоматериалов держит тепло в зимний период и прохладу в летние месяцы. Отметим, что даже самые бюджетные сорта лесоматериалов во время термообработки тонируются на всю толщину и приобретают глубокий, благородный оттенок более ценных сортов.

После такого сложного и беспрерывного технологического процесса получается эффектное и экологически чистое, почти универсальное сырье. До начала процедуры термообработки на сырье вначале воздействуют высокими температурами на протяжении нескольких часов, после чего можно приступать непосредственно к самой термообработке. После этого полученный материал остужают. Для создания термодревесины можно использовать и мягкие и твердые сорта лесоматериалов. При этом мягкие сорта подходят для наружной отделки, а из твердых сортов создают различные предметы интерьера или проводят внутреннюю отделку.

Термодревесина технология

Стоит отметить, что эту технологию придумали финны. Финские специалисты для отделки фасадов и интерьерных работ, изготовления настилов используют сосну, ель. А в саунах применяют европейскую осину, сосну, ель. Напольные покрытия они создают из березы.

Производство термодревесины включает такие этапы:

Во время реализации термообработки меняется цвет лесоматериала, причем не только верхнего слоя, а по всей толщине. Можно получить самые различные оттенки от бежевого до шоколадного, все зависит от выбранного режима. Помимо этого, эффектно выглядит текстура древесины. Простой кусок дерева выглядит как благородный материал, подвергшийся долголетнему старению, а это сегодня очень модно. При помощи термообработки самое дешевое сырье будет иметь вид элитных сортов древесины.

При обработке паром полностью разлагается любимая микроорганизмами среда – древесные сахара. Тесты, которые проводили специалисты в лабораториях, доказывают, что полученный материал устойчив к гниению и образованию плесени, ему не нужны дополнительные защитные покрытия. Срок службы такого материала в 15–25 раз выше, чем обычной древесины. Постоянство размеров в условиях колебаний влажности и температуры окружающей среды увеличивается в 10–15 раз – по окончанию высыхания материал не меняет своих первоначальных геометрических форм, вследствие структурирования молекулярных цепочек во время обработки. В условиях постоянных проливных дождей изменение размеров термодерева в 3–4 раза меньше, чем у необработанного материала.

Сегодня люди все больше заботятся о своем здоровье, поэтому материалы для строительства и предметы интерьера выбираются экологически безопасные. Термически обработанная древесина как раз такой материал, потому что даже отходы этого производства утилизируются сжиганием.

Главные достоинства этого материала:

Изготовление термодревесины осуществляется под действием перегретого пара при температуре от 150 до 240 градусов Цельсия – разлет значительный, но именно позволяет разделить всю термодревесину на классы:

Из термодерева производят деревянные плитки для ванных комнат и кухонь, которые являются прекрасной альтернативой холодному кафельному покрытию. Кроме этого из него делают цельные ванны и раковины.

При наличии неограниченного бюджета материал можно использовать для:

Термодревесина своими руками

Ввиду такой высокой стоимости многие домашние мастера задумываются о том, чтобы сделать термодерево в домашних условиях. Конечно, при наличии огромного желания и электрической печи с регулятором температуры, вы сможете справиться с этой работой. Только не забывайте, что в электрическую печь необходимо обязательно установить тару с жидкостью, потому что без присутствия пара древесина легко загорится при такой высокой температуре.

Однако дело это довольно трудоемкое. На специализированных форумах можно найти мастеров, которые создали сушильную камеру собственноручно из железнодорожной цистерны, вмещающей 15 куб. м. Основным условием является стопроцентная герметичность камеры. В противном случае присутствие кислорода станет причиной возгорания лесоматериалов во время нагрева свыше 135 С. Самый простой способ термообработки своими руками заключается в проваривании небольшой деревянной заготовки на протяжении 1.5 часов в воде. После этого ее нужно завернуть в ткань и старые газеты, и разместить около любого источника тепла для того, чтобы она просохла. К такому методу прибегают резчики по дереву для сушки липы.

Недостатки термодревесины

Однако, идеального материала без недостатков еще придумать не удалось. Поэтому даже у такого, на первый взгляд, безукоризненного материала, есть отрицательные качества. В результате термической обработки лесоматериалы становятся не только более твердыми, но и более хрупкими, по этой причине специалисты советуют сверлить направляющие отверстия для шурупов и гвоздей, в особенности около торцов доски.

Поскольку технология является новой и малоизученной, экспертам пока не известна стойкость этого материала, при длительном нахождении в земле. По этой причине, столбы, части каркаса террасы, беседки и прочих садовых сооружений лучше создавать из пропитанной антисептиком древесины.

Сегодня этот материал можно купить лишь в специализированных магазинах, в розничной продаже она встречается достаточно редко. Однако в ближайшие несколько лет стоит ждать большей доступности вследствие роста объемов производства и, как следствие, уменьшения стоимости, потому что все больше и больше производств начинают осваивать эту технологию.

В конце отметим, что, несмотря на сложность технологии, можно сделать этот материал и в домашних условиях. Однако такой материал все же будет более низкого качества, чем изготовленный на предприятии. И даже, сделанное дома термодерево, будет иметь более высокие характеристики, чем обычное.

Похожие сюжеты

Государственная организация Southeast Urban Wood Exchange недавно объявила о том, что все предприниматели из восьмого региона Американского лесопромышленного департамента, занятые в производстве и переработке так называемого урбанистической древесины, могут зарегистрировать свою продукцию и услуги на портале urbanwoodexchange.org

У всех деревообрабатывающих предприятий и тех, кто занимается выпуском продукции из древесины, рано или поздно возникает проблема с защитой доски, бруса, оцилиндрованных бревен и также других конструкций от вреда, который наносят грибки и вредящие насекомые.

Термобрус: легче и дешевле, чем клееный брус, не требует утепления, позволяет сэкономить на отоплении

Союз клееного бруса и пенополиуретана на первый взгляд может показаться странным. Что общего у столь различных материалов? На самом деле современные технологии позволяют успешно использовать этот «дуэт» для строительства красивых и теплых коттеджей

У тех, кто мечтает жить в деревянном доме, есть несколько вариантов выбора стенового материала: бревно ручной рубки, оцилиндровка, обычный и клееный брус. Строения, возведенные из древесины естественной влажности, требуют времени на первичную осадку, да и после нее, чтобы окончательно устояться, им нужно еще лет 8. Поэтому при сооружении кровли, установке окон и дверей, а также при отделке дома и прокладке инженерных коммуникаций приходится принимать меры по компенсации усадочных процессов. Избежать подобных проблем помогает клееный брус, особенности производства которого сводят к минимуму осадку здания. Однако у этого замечательного материала есть существенный недостаток — высокая цена. А кроме того, коттеджи из клееного бруса не соответствуют требованиям к сопротивлению теплопередаче ограждающих конструкций, и обогрев такого дома обходится весьма дорого.

В поисках «идеального» материала для деревянного домостроения производители обратили внимание на достоинства трехслойных стеновых сандвич-панелей. Если пенополиуретан (ППУ) прекрасно работает в союзе с профилированными листами, то почему бы не использовать его в сочетании с брусом? Посмотрим, что представляет собой конструктив утепленного бруса (его еще называют композитным, пассивным, а также тепло-, энерго- или термобрусом) и какие преимущества дает застройщику его применение.

Производство

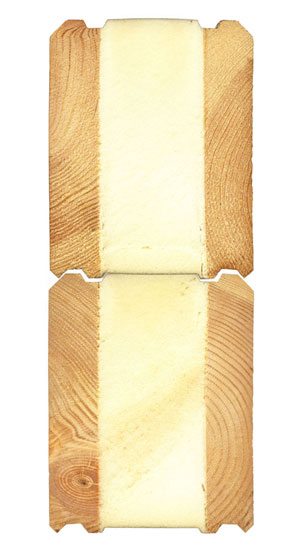

Производство термобруса начинают с того, что необрезную доску из древесины хвойных пород подвергают сушке в камере при температуре до 65⁰С, пока она не достигнет 10–12%-ной влажности. Пиломатериал сортируется: качественная доска идет на наружные слои изделий, а та, что имеет эстетические пороки, не снижающие прочностные свойства древесины, — на внутренние. Далее делают заготовки — ламели толщиной 40/50/60/80 мм и вставки — и приступают к сборке бруса. Две ламели устанавливают на определенном расстоянии друг от друга (зависит от толщины слоя утеплителя) и соединяют их в замок «ласточкин хвост» поперечными вставками (шаг 0,5 м), выступающими в качестве ребер жесткости и повышающими прочность конструкции.

В пространство между ламелями вклеивают плиты вспененного полиуретана. В завершение изделия остругивают до финишной гладкости и профилируют в них пазы и гребни, исключающие необходимость укладки утеплителя между венцами. Обработка поверхностей и профилирование на высокоточных станках обеспечивают брусьям четкую геометрию, так что при монтаже им не требуется подгонка, любые погрешности в которой оборачиваются появлением в конструкции продуваемых щелей. Вдобавок к этому при возведении стен пенополиуретан, немного выступающий над ламелями, уплотняется под нагрузкой от вышележащего элемента, образуя непрерывный теплый контур без потенциальных мостиков холода.

Все деревянные детали утепленного бруса проходят обязательную обработку защитными средствами, предохраняющими его от огня, атмосферных воздействий и биопоражений

Кроме пенополиуретана, для изготовления термобруса могут быть использованы экструдированный пенополистирол (ЭППС), пенопласт, базальтовое волокно, эковата. Физико-технические параметры и толщина утеплителя в конечном итоге и определяют теплоэффективность стенового материала. Наиболее часто применяемые жесткий ППУ и ЭППС обладают низкой теплопроводностью (0,019–0,028 и 0,04–0,06 Вт/(м‧К) соответственно), имеют широкий диапазон рабочих температур, не подвержены гниению, не повреждаются насекомыми и грызунами. При этом ЭППС более гигроскопичен, менее паропроницаем и, в отличие от не поддерживающего горение ППУ, плавится в очаге возгорания, становясь умеренно токсичным (группа Т2). Однако на утеплитель, помещенный внутрь конструкции стены, влияние факторов структурной деструкции (кислород воздуха, ультрафиолет, вода, механические деформации и др.) либо отсутствует, либо сведено к минимуму, что позволяет ему эффективно выполнять свои функции на протяжении нормативного срока эксплуатации (не менее 50 лет). Добавим, что ЭППС обладает плохой адгезией к клеящим составам, поэтому плиты предварительно зачищают шлифовкой для равномерного прилегания к ламелям и после склеивания слоев выдерживают брусья сначала под прессом, а затем в естественных условиях до полной полимеризации клея. Что касается экологичности, то сертифицированные «стиролы» абсолютно безопасны.

На изготовление ламелей, как правило, идет древесина ели, сосны (в том числе ангарской, с высокой плотностью 570 кг/м³; для сравнения: у обычной сосны она составляет 450 кг/м³), лиственницы. Возможны комбинированные варианты брусьев, наружная сторона которых выполнена, допустим, из простой сосны, а внутренняя — из более декоративного кедра. Ламели могут быть сделаны как из цельного, так и из клееного дерева.

Виды изделий

Выпускается термобрус различных типоразмеров: высота изделий обычно составляет 145/160/200 мм, а общая толщина варьируется от 120 до 240 мм при слое утеплителя 40–100 мм. Так, брус в базовом варианте 160 × 160 мм с 80-миллиметровой вставкой из экструдированного пенополистирола расчетной плотности обеспечивает сопротивление теплопередаче ограждающей конструкции Ro = 3,69 (м²‧⁰С)/Вт. Данное значение достигается при толщине стен 490 мм для клееного бруса, 600 мм — для обычного бруса, 2,6 м — для кирпича. Напомним, что согласно СНиП коэффициент Ro для московского региона должен быть не менее 3,21 (м²‧⁰С)/Вт, а его величина в 3,69 (м²‧⁰С)/Вт является достаточной, например, для Новосибирска, Минусинска или Хабаровска. Брусья толщиной 200–240 мм со слоем ЭППС 100 мм обладают повышенными теплосберегающими свойствами и имеют Ro = 4,4 (м²‧⁰С)/Вт. Кроме того, производятся изделия общей толщиной до 400 мм с двумя или даже тремя теплоизоляционными вставками, разделенными соответственно одной или двумя промежуточными ламелями. Предназначен такой многослойный термобрус для строительства в любых климатических зонах, включая районы Крайнего Севера.

Производство бруса с термослоем: насколько привлекателен такой вид бизнеса

Строительство домов и всевозможных сооружений активно набирает рост и в последние годы производство стройматериала заняло лидирующие позиции в данной индустрии. В большинстве случаев все чаще стали применять аналог цельной древесины – клееный и профилированный брус (из дуба, сосны, лиственницы), а также новый брус со специальным термослоем.

Это вызвано доступностью и экономичностью данного стройматериала, его высокими техническими характеристиками и высоким качеством.

Завод по изготовлению бруса

Технология производства утепленного бруса

В сущности, производство термобруса практически не отличается от производства его собрата — профилированного клееного бруса, и весь процесс в точности повторяется от начала и до конца.

Разница в этих двух пиломатериалах лишь в прослойке. Клееный брус склеивается специальным составом, а брус с утеплителем имеет внутри слой пенополистирола, что дает повышенную тепло- и звукоизоляцию любого строения.

Преимущества данного материала

Несмотря на новейшие технологии и разработки большинство обывателей и профессионалов в том числе, очень скептически относятся к пенополистиролу.

На деле же данная конструкция бруса со специальной вставкой дает ряд возможностей:

Если вы решили возвести для себя новый коттедж, то для строительства дома лучше использовать термобрус, который обеспечит защиту от непогоды, создаст уют и тепло в вашем семейном гнезде и прослужит много десятков лет, оставив память будущему поколению.

Так же стоит отметить, что:

Дом из клееного бруса

Производство утепленного бруса в современном мире

Отыскать завод по производству бруса теперь можно практически в каждом городе. Но для такого трудоемкого процесса обязательно должны быть использованы большие по своей площади помещения, так как оборудование имеет внушительные габаритные размеры.

Для наиболее правильной организации выпуска всей продукции, автоматизированные линии на заводах производителях могут потребовать до 50 метров помещения. Как это ни печально, но качественный брус с теплоизоляционным слоем произвести в кустарных условиях практически невозможно.

Так как площади в 40 и менее квадратов в цеху недостаточно, ведь вдоль всей производственной линии требуется поддерживать определенный температурный и влажностный режим, обеспечивая тем самым выпуск качественного строительно материала.

Именно соблюдения всех вышеизложенных условий гарантирует правильное производство и склеивание бруса с утеплителем.

Если вы хотите изготовить клееный брус своими руками, то это возможно, при соблюдении некоторых правил, а вот самостоятельно сделать утепленный материал будет сложно и для этого понадобится как минимум:

Линия по производству бруса

Как происходит весь процесс работ

Термобрус – это многослойная модель бруса, выполненного по типу клееного. Состоит из нескольких ламелей, между которыми проходит пенополистирол. Сам утеплитель проклеивается под высоким давлением в 100 атмосфер, что говорит о надежности материала.

Толщина уже готового бруса варьирует от 120 до 400 мм, а на масштабных заводах и выше. Вес его составляет от 270 кг/м3.

Краткая инструкция производственного процесса и некоторые характеристики:

Брус с утеплителем на стройплощадке

Рентабельность и окупаемость такого производства

Сейчас активно развивается строительство по всему миру, в том числе и в России. Большинство компаний активно ищут пути с наименьшими затратами ввиду жесткой конкуренции.

Конечно, самым правильным будет свой завод по производству бруса, что даст гарантию не только качеству собственной продукции, но и сократит затраты на ее закупку у других производителей.

Совет! Такой вариант наиболее оптимально подходит для крупных строительных организаций, так как у них появится хорошая возможность не только расшириться, но и открыть свой магазин по продаже пиломатериала, что очень выгодно.

Так как брус производят из сосны, пихты, ели и прочих хвойных пород, то правильнее будет открывать свое производство в северных районах, где данного дерева в полном достатке.

Такие компании могут:

Обратите внимание! Все понесенные затраты на завод при правильном подходе окупятся в самые сжатые сроки и производство начнет приносить стабильную прибыль, а так же даст мечта для рабочих, что так же очень важно в любое время.

Производство клееного или другого бруса можно наладить самостоятельно, было бы желание и средства. Но прежде чем что-то начинать, лучше хорошенько взвесить все за и против и отнестись к открытию завода серьезно, так как можно и прогореть.

Так же стоит помнить, что процесс производства клееного бруса довольно сложный и его можно выполнить в мини цеху дома, но в очень маленьких масштабах. А вот брус с утеплителем не стоит даже пробовать производить в своей небольшой столярке, так как это практически невозможно и только зря потратите время и деньги.

Многие тонкости данного процесса производства вы можете узнать, посмотрев видео в этой статье и прочитав другие интересные статьи.

Термобрус: эффективное ноу-хау или бесполезный материал

Из обзора RMNT.RU вы сможете узнать больше о таком материале, как термобрус, его свойствах и возможностях применения в строительстве. Периодическое появление новых строительных материалов на рынке обусловлено попытками нивелировать негативные свойства существующих и опробованных.

Почему термобрус?

Недостатки цельной древесины и даже клеёного бруса очевидны тем застройщикам, которые отдают предпочтение деревянным домам. Низкие теплотехнические свойства древесины и её высокая стоимость вынуждают искать альтернативные решения, которые в ряде случаев выражены в применении стройматериалов с композитной структурой. По этому пути пошли и производители термобруса, вклеив между двумя деревянными ламелями сердечник из пенополистирола.

Одну задачу таким образом решить удалось: содержание древесины в готовом изделии было уменьшено примерно вдвое, соответственно, стоимость материала снизилась вполне заметно. Если сравнить стоимость кубометра пиломатериалов первого сорта и качественного XPS (или даже PUR), разница будет весьма наглядной. Итоговая стоимость построек из цельного и композитного бруса достигает 1,5 раза. Также нельзя спорить с тем, что теплопроводность материала благодаря терморазрыву в несколько раз ниже. По аналогичному принципу устроены правильные железобетонные перемычки над проёмами, которые без разделителя остаются ярко выраженными мостами холода.

Что не менее важно, при использовании термобруса перестаёт действовать ограничение на толщину стен деревянного дома. Если в случае с клеёным брусом она редко превышает 150 мм, то композитный материал может иметь сечение 300 мм и выше, при этом разница в стоимости становится ещё более значимой.

Интересен и тот факт, что дома из термобруса не требуют выдержки в атмосферных условиях в течение длительного времени. Не вполне понятно, что именно способствует минимизации усадки: снижение доли пиломатериалов в ограждающих конструкциях или отсутствие прямой связи между наружной и внутренней стороной, эксплуатирующихся при различных условиях. Однако результат налицо: даже при мгновенном заселении в построенный дом расхождения стыков между венцами и на перерубах не наблюдается.

С учётом сказанного выше, дом из термобруса можно рассматривать как аналог здания из панелей СИП с той разницей, что отпадает необходимость в затратной внутренней и внешней отделке, содержание древесины в ограждающих конструкциях выше, гарантированно исключено выделение в атмосферу летучих соединений из клеевого состава.

Есть ли недостатки?

Если кратко — их множество, однако некоторые могут быть нивелированы специальными мерами, некоторые же характерны лишь для низкокачественного бруса. Но обо всём по порядку:

Особенности строительного процесса

Поскольку форм-фактор термобруса является стандартным, в целом технология строительства из него наследуется от правил использования профильного бруса и проходит по принципу сборки готового домокомплекта, изготовленного на заводе. Есть, однако, некоторая специфика применения, связанная с конструкционной неоднородностью и поведением материала под влиянием внешних воздействий. В частности, строительство сруба из термобруса без перерубов недопустимо категорически: такая конструкция не обладает конструкционной прочностью и складывается при возникновении малейшего эксцентриситета.

Из одного только термобруса дом целиком построить не удастся: отдельные элементы конструкции обязаны быть выполнены из цельных или клееных пиломатериалов. В первую очередь это относится к окладному венцу, который в идеале должен быть представлен не просто цельной, но стабилизированной древесиной. Такой венец не только выполняет роль барьера на пути мигрирующей влаги, но также выполняет роль своеобразной заглушки, защищая теплоизоляционный сердечник стены от атмосферных воздействий.

Венцы, на которые выполняется опирание перекрытий и мауэрлата, также обязаны быть цельными, путь и без специальной обработки. Это необходимо, чтобы избежать эксцентриситета нагрузки и равномерно распределить её на оба ряда ламелей. При этом цельные венцы превращаются в солидные температурные мосты, а значит, их следует по проекту располагать целиком в области сечения внутреннего пояса теплозащиты. Для окладного венца это реализуется поднятием утеплённого пола, для опорных венцов — использованием ферменных конструкций, за счёт которых толщина каркаса наращивается ниже плоскости опирания с целью размещения в полости перекрытия усиленной теплозащиты.

Элементы несущих конструкций — каркасов перекрытий, стропил, жёстких связей должны изготавливаться из древесины высшего сорта, не имеющей пороков. В ином случае при расчёте нагрузок и предельных состояний следует применять коэффициенты, компенсирующие наличие в древесине пороков.

Поскольку применение стандартных шкантов для скрепления венцов невозможно, при строительстве из термобруса используется композитная пластиковая арматура. Её диаметр не должен превышать 12 мм, чтобы в 40 мм ламели оставалось достаточно тела. Арматуру устанавливают как на наружных, так и на внутренних ламелях с шагом в 1 метр, располагая в шахматном порядке. В идеале арматура должна сшивать весь сруб целиком, однако на практике этого можно добиться только при выполнении точной присадки на заводском оборудовании, поэтому нормой считается сшивка не менее 3–4 венцов.

Отдельное внимание следует уделять открытым торцам бруса. На перерубах следует вырезать сердечник на глубину 20–25 мм и вставить заглушки. Если ставится цель сохранить аутентичный вид сруба, пробки изготавливают из кольцевых спилов, в иных случаях можно использовать тщательно подогнанную доску. Крепление рекомендуется выполнять шпильками или саморезами, в последнем случае шляпки крепежа можно скрыть угловыми накладками.

При установке окосячки в проёмах используется похожая методика, однако вместо вырезания утеплителя по всей толщине выбирается лишь паз шириной до 60 мм, который впоследствии закрепляется сквозными нагелями. Это необходимо, чтобы не допустить образования сплошного моста холода и изолировать теплоизоляцию оконного блока от конструкционных элементов здания.

Термобрусу не требуется время на усушку и усадку, а потому лучше, если защитно-декоративная обработка древесины будет выполнена сразу же после сборки сруба. На лакокрасочных материалах экономить нельзя: чем выше будет качество защиты, тем меньше риск появления даже минимальной усадки. С наружной стороны рекомендуется обработка лессирующим антисептиком, придающим дереву дополнительную гидрофобность, покрытие полиуретановым лаком и тонкая конопатка по технологии «тёплый шов». С внутренней стороны лучше использовать морилки на водорастворимой основе, а для скрытия следов склейки ламелей — составами с глубокой степенью тонирования.