Как регулируют верстак по высоте

Верстак с регулировкой высоты своими руками

Авторизация на сайте

Как сделать передвижной верстак с регулировкой высоты подъема своими руками.

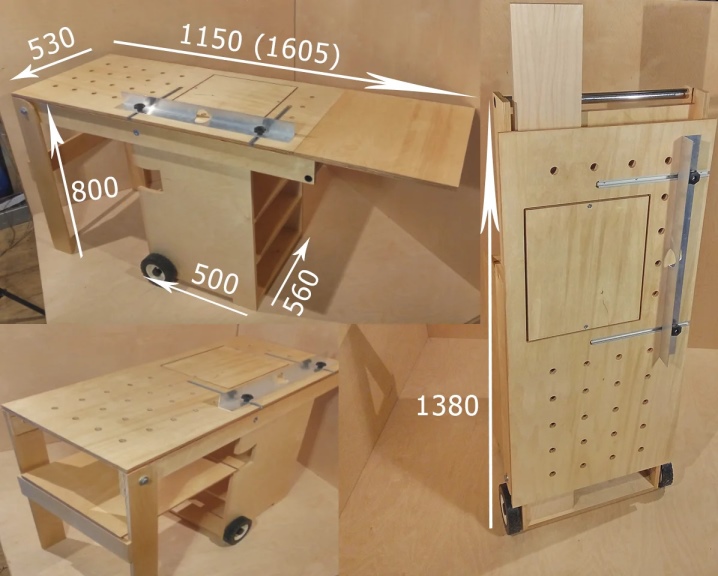

Представляю вашему вниманию конструкцию самодельного передвижного верстака с регулируемыми по высоте ножками.

Данный верстак станет отличным и очень удобным помощником в гараже или небольшой мастерской.

Регулировка высота подъема верстака регулируется при помощи обычного шуруповерта. Шаг регулировки около 10 см.

Обзор верстака

Конструкция ножек с подъемным механизмом

Ножка со встроенным механизмом, без защитной крышки выглядит в собранном виде вот так.

Она состоит из 2-х деревянных частей, одна из которых подвижная, а одна с жестким закреплением к рамной конструкции ног.

Подъемный механизм состоит из:

Детально конструкция каждой ножки показана на фото ниже.

Изготавливать детали из древесины для ножек разумно сразу по несколько штук, так быстрее и точнее.

Крепление подъемного винта в верхнем бруске ножки при помощи забивной гайки. Гайки забиваются в доску с 2-х сторон.

С нижней стороны доски винт дополнительно поджимаем гайкой барашком через шайбу.

Для соединения подвижной части болта использована крепежная монтажная пластина, ее можно купить готовую или сделать самостоятельно.

С обратной стороны пластины винт затягиваем контрагайкой.

Сверлим сквозное отверстие в бруске и вворачиваем туда еще один болт или шпильку с забивной гайкой.

Эта фишка будет служить опорным фиксатором при изменении высота подъема верстака.

Прикручиваем опорное колесо к бруску с помощью винтов.

Сборка верстака

Сборку верстака начинаем от нижней части.

Собираем нижнюю полку из брусков и фиксируем площадкой из ДСП, Устанавливаем с 4 сторон по 2 ноги из досок 50 х 100 мм, закрепляем их к основание через площадку из фанеры.

Высота площадки около 27 см, длинна около 20 см. Всего нужно подготовить 8 площадок из фанеры.

И устанавливаем между ножек ранее собранные подъемные механизмы.

Фиксируем дополнительную площадку из фанеры и выводим ранее выведенную шпильку из бруска, при помощи самодельного барашка,

сам барашек можно использовать готовый, но автор вырезал его из фанеры, просверлив отверстие и вбив забивную гайку.

Теперь можно приступить к изготовлению верхнего каркаса будущей столешницы.

Он немного шире нижней полки.

Его конструкция и процессы примерки показаны на фото ниже.

Дополнительно решил установить боковые тиски.

Вот и все передвижной верстак готов.

Оптимальная высота столярного верстака

Какой высоты должен быть верстак?

Столярный или слесарный верстак является необходимым оборудованием, которое имеется практически в каждой мастерской. С помощью этого специального стола у мастера появляется возможность выполнять свою работу в комфортных условиях, когда все нужные ему инструменты находятся под рукой и не падают на пол.

Чтобы удобно разместить все приспособления и инструмент для выполнения обработки заготовок из древесины или металла, важно правильно рассчитать не только ширину и длину столешницы, но и высоту верстака.

Если правильно выбрать габариты рабочего места, то, работая несколько часов в удобной позе, мастер сможет не только сберечь здоровье позвоночника и суставов, но и повысить производительность своего труда.

Какой должна быть оптимальная высота?

Для оптимального выбора уровня высоты верстака – столярного или слесарного, его размер определяется с учетом работы мастера в положении стоя. Наиболее важным параметром в этом случае является высота точки нахождения локтя человека, расположенной над уровнем пола.

Выполняя работы в гараже или мастерской, мастер будет чувствовать себя максимально комфортно, если его локоть вместе с плоскостью рабочего инструмента будет находиться в едином горизонтальном направлении. Таким образом, руки и плечевой пояс мышц и суставов не будут излишне переутомляться и вызывать дискомфорт, усталость.

Осуществляя работу за верстаком, мастер сгибает руку – она, как правило, находится на уровне высоты браншей тисков, расположенных на столешнице. Это положение наиболее физиологично и комфортно для выполнения работы. Чтобы регулировать расстояние от локтя до уровня пола или столешницы, столярный или слесарный верстак требуется настраивать в соответствии с ростом человека. Например, если ваш рост составляет 170 см, то уровень от столешницы верстака должен находиться до уровня пола на расстоянии 70 см. Расчет здесь очень прост: от роста мастера, выражаемого в см, нужно отнять 100 см.

При этом следует учитывать, что расстояние от уровня столешницы верстака до линии глаз работника должен соответствовать стандартному размеру – от 45 до 50 см.

Если габариты столярного или слесарного верстака не соответствуют росту работника, а сама конструкция этого устройства не имеет возможности регулировки, применяются различного вида напольные подставки, высота которых подбирается исходя из роста человека для удобства его работы. Плотник или слесарь ежедневно выполняют свои рабочие функции возле верстака, при этом приходится работать всю рабочую смену с длительным наклоном корпуса вперед. Такая вынужденная позиция требуется для обработки заготовок на всем цикле выполнения работ.

В это время человек испытывает весьма ощутимую нагрузку на суставы и мышцы рук, поясницы и ног. В процессе длительной работы мышцы спины, шеи, а также суставы бывают сильно утомлены, что при регулярном повторении может привести к ухудшению здоровья, а при заболевании суставов – к инвалидности.

Поэтому так важно внимательно подходить к вопросу подбора высоты верстака таким образом, чтобы человек во время выполнения своих рабочих обязанностей не испытывал излишних неоправданных нагрузок.

Стандартные варианты

В процессе подбора расположения уровня столешницы верстака требуется определить, обработка какого типа заготовок будет на нем выполняться. Если предусматривается основной объем работ с заготовками из древесины, то в этом случае верстак должен быть с гладкой и ровной деревянной столешницей, а если работы в большей степени будут связаны с обработкой металлических деталей, то понадобится слесарный вариант стола, поверхность которого обшита прочными материалами, например, металлом.

На слесарном верстаке, помимо основных и необходимых дополнительных приспособлений, рекомендуется оборудовать еще и специальный механизм для подъема тяжелых деталей, а также предусмотреть систему механической регулировки высоты столешницы, которую можно изменять в зависимости от роста работника.

Существуют различные способы определения высоты столярного или слесарного верстака от пола до столешницы: у работника потребуется выполнить измерения расстояния от макушки до подбородка. Затем от полученной цифры в см нужно вычитать размер, полученный в результате измерений руки от кончика пальцев до угла локтя, также в см. Далее от полученного результата нужно дополнительно отнять еще и высоту тисков, с которыми работник будет постоянно иметь дело, так как именно они удерживают любые детали в процессе всего цикла выполнения обработки.

Усредненно данные такого измерения и полученную при этом высоту столярного или слесарного верстака можно увидеть в таблице.

Измерение головы от макушки до подбородка, см

Измерение руки от кончиков пальца до локтя, см

Высота столешницы верстака, см (тиски 14 см)

Высота столешницы верстака, см (тиски 18 см)

Высота столешницы верстака, см (тиски 22 см)

Изготовление классического столярного верстака своими руками

О столярных верстаках

Устройство и назначение верстака

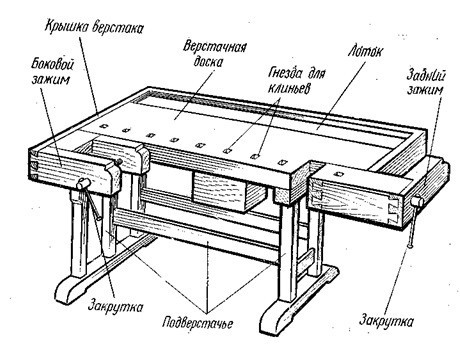

Столярный верстак – это рабочий стол для ручной и механической обработки деревянных изделий. Конструкция и эргономика классического столярного верстака позволяют фиксировать детали в различных пространственных положениях и с максимальным удобством выполнять основные столярные операции: изготавливать деревянные детали, производить сборку конструкций, покрывать их отделочными составами. Традиционный столярный стол предназначен для работы с пиломатериалом длиной до 3-3,5 м. Для обработки более длинных заготовок используют верстак плотника.

Стол для столярных работ состоит из верстачной доски (крышки) и подверстачья (несущей рамы). Традиционный верстак оснащают передними (фронтальными) и задними (торцевыми) тисками с помощью которых заготовки фиксируют в необходимых пространственных положениях.

В крышке стола и деревянных губках тисков присутствуют отверстия. Они предназначены для установки прижимов и упоров различного сечения и высоты.

Расставив упоры в нужной конфигурации, между ними располагают деталь и поджимают винтовым механизмом тисков. Таким образом заготовка надежно фиксируется в горизонтальном положении. Исходя из толщины деревянной детали, используют упор соответствующей высоты, который не будет выступать за край заготовки и мешать обработке.

Как подобрать оптимальную высоту верстака?

Высота столярных верстаков варьируется в пределах 85-95 см. Оптимальную высоту стола подбирают ориентируясь на рост мастера. Если, стоя у верстака, ладони свободно упираются в его крышку, значит ростовка подобрана правильно. За таким верстаком будет удобно выполнять все основные операции, без частых сгибаний и вытягиваний, которые приводят к быстрому утомлению.

Из каких материалов лучше изготавливать конструкцию?

Столярный верстак должен обладать достаточной прочностью и жесткостью, поскольку при эксплуатации он подвергается большим нагрузкам как статическим, образующимся под весом массивных заготовок, так и динамическим, возникающим в процессе пиления, сверления, ударов и пр. Достаточные характеристики прочности обеспечиваются не только особенностями крепежных узлов, но и типом используемых материалов.

Для изготовления основания традиционно применяют древесину хвойных пород. Крышку стола изготавливают из прочной древесины: дуба, бука, ясеня, клена и пр. Пиломатериалы, используемые для создания верстачной доски, должны быть сухими (влажность порядка 12%) без сучков и других пороков.

Об изготовлении верстачной крышки

Опыт показывает, что при изготовлении столярного верстака своими руками целесообразней приобретать уже готовый клееный щит, который станет заготовкой для крышки. Силы и время потраченные на раскрой, прифуговку кромок, склеивание щита и его выравнивание при создании столь массивной детали окажутся несопоставимы с сэкономленными средствами.

При выполнении работ, которые увеличивают риск повреждения крышки: сверлении, долблении и пр., рабочую поверхность верстака лучше застелить толстым фанерным листом или ДВП, вырезанным по форме крышки. Сделать этот простой настил целесообразно сразу вместе с верстаком.

Столярный стол своими руками

Если главными инструментами кузнеца являются молот и наковальня, то для столяра нет ничего «роднее», чем его верстак. Именно он для людей, которые работают с деревом, одновременно может являться раскроечной площадкой и сборочным столом, упором и подставкой, приспособлением для хранения инструмента и даже, если хотите, небольшим столярным станком, а иногда и средством заработка. Эта статья рассказывает, как сделать столярные столы своими руками. Представленные в ней инструкции, фотографии и чертеж помогут смонитровать эту конструкцию даже новичку.

В первую очередь, после строительства мастерской необходимо сделать себе стол. Стол типа верстака, по сути. Это стол для работ – примерка, сборка мелких вещей из дерева (табуретки, полочки и пр.) Я его назову сборочный стол.

В действительности, второе название верстака – «сборочный стол». Но, как вы уже поняли, его предназначение выходит далеко за рамки сборочных операций. Поэтому конструкция многофункционального верстака в столярне может быть довольно замысловатой (см. чертеж ниже), а ее разработке (при отсутствии опыта) можно уделить столько же времени, сколько уходит на проектирование самой столярной мастерской.

Общее описание столярного верстака

В основе любого столярного верстака, независимо от количества операций, которые предполагается выполнять с его помощью, всегда находится обычный деревянный стол. Именно на нем мастер и будет столярничать, сверлить детали, обрабатывать поверхности, собирать деревянные безделушки в одну сложную конструкцию и удивлять окружающих своими навыками.

Хороший массивный стол – это основа. А все остальное – тиски, струбцины, ящики с инструментами и крепежными деталями – все это неизменные атрибуты самого полезного приспособления столярной мастерской.

Проект верстака

Для изготовления столярного верстака своими руками необходимо сначала разобраться с его параметрами, оптимальными именно для вас.

Размеры верстака для работы выбираются с таким расчетом, чтобы можно было работать, стоя в полный рост и не сутулиться. Для человека среднего роста высота стола должна быть в пределах 70…90 см. Но лучше ориентироваться на особенности своей собственной анатомии. Оптимально, если верхний срез ножек будет находиться на уровне ваших опущенных рук. Когда к этой высоте добавится несколько сантиметров (толщина крышки верстака), вы поймете, что работать, стоя за таким столиком — одно удовольствие.

Крышку верстака, так же как и рабочую поверхность, лучше сделать из деревянного массива или фанеры. Есть люди, которые используют для этих целей стружечные материалы, легкие листы ДСП и т.п.. Настоятельно не рекомендуем вам брать с них пример. Это плохой проект — ведь нагрузки на поверхность конструкции могут быть вполне ощутимыми, а стружечная плита в таких условиях быстро выйдет из строя.

Я 5 лет назад от соседа получил в подарок 2 листа фанеры. Ее было решено использовать при строительстве верстака. Размер верстака определился сразу – жалко было резать такой лист. Опыт показал, что лишних сантиметров у стола не бывает. Высота определилась по высоте ладоней от пола и составила 850 мм.

В идеале, самодельный верстак должна иметь на крышке специальный лоток для хранения инструментов и заготовок из дерева, участвующих в работе, а также специальные отверстия (гнезда) для клиньев и гребенок. С помощью клиньев и (или) гребенок детали и заготовки будут закрепляться на поверхности стола. Именно на крышку следует монтировать вспомогательные зажимы (тиски) для фиксации обрабатываемых пиломатериалов.

Размеры верстака могут варьироваться в зависимости от габаритов вашей мастерской. Но, как показывает практика, оптимальные габариты крышки равны – 700 мм в ширину и 2000 мм в длину.

Опоры (ножки) верстачка можно сделать из деревянного бруса 120*120 мм, не более. Этого будет вполне достаточно для того, чтобы конструкция получилась устойчивой и не расшатывалась под воздействием грубой физической силы.

Монтаж верстака

Как показывает практика, сделать верстак не сложно. Монтаж верстака ничем не отличается от сборки обыкновенного деревянного стола. Вертикальные опоры скрепляются между собой с помощью вертикальных досок и саморезов. Рабочую поверхность следует закрепить к опорам тоже с помощью саморезов.

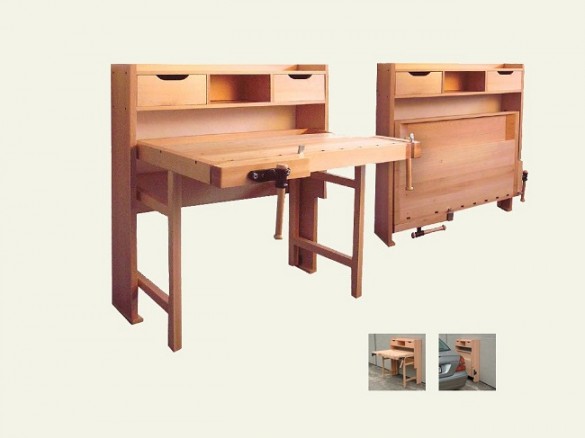

В целях экономии пространства столярной мастерской некоторые мастера делают самодельный верстак откидным. Он крепится на стену. Такой вид установки предполагает, что столярные работы будут выполняться только при необходимости.

У меня в прошлом, в стесненных условиях, была верстачная доска – ламинированная плита МДФ толщиной 24 мм, с размерами 1200х2200. Она имела небольшие модификации, такие как: отверстия и пазы под крепление ручного фрезера и циркулярки, врезанная вровень рама из металла с резьбовыми отверстиями для крепления линеек и усовые гайки снизу, расположенные в местах крепления ручного рубанка и сверлильного станка из дрели с коромыслом. К стенке столешница крепилась на трех шарнирах. В нерабочее время она поднималась вертикально и закреплялась на стене. Под доской, также на петлях – два треугольника из той же плиты. На них она укладывалась при работе.

Подобная конструкция – это отличный выход из ситуации, при которой внутреннее пространство мастерской сильно ограниченно. Но такой столярный стол плохо выдерживает интенсивные нагрузки, и самостоятельно изготавливаться он может только в исключительных случаях.

После того, как вы смонтируете каркас и рабочую поверхность изделия, простой столярный стол можно считать готовым. Но для того, чтобы он превратился в полноценный верстак и начать столярную деятельность, его функционал нужно слегка расширить, дополнив конструкцию специализированной оснасткой.

Учитывая особую специфику деятельности, рабочий стол столяра должен быть оснащен соответствующим оборудованием. И если необходимые инструменты всегда под рукой, то это превосходный показатель. А грамотно расположить приспособления, крепежные материалы и электроинструмент вам помогут конструктивные элементы самого верстака.

Задние и фронтальные зажимы

Задние и боковые (фронтальные) винтовые зажимы – это те элементы, без которых ни один верстак попросту не сможет выполнять свое основное предназначение. Следовательно, эту часть конструкции следует соорудить в первую очередь.

Задний зажим предназначен для фиксации пиломатериалов во время строгания. Как показано на схеме, его тисковые колодки перемещаются вдоль фронтальной кромки верстака, позволяя с помощью ходовых винтов надежно закреплять обрабатываемую заготовку.

Боковой винтовой зажим (который, ввиду его особого расположения, многие называют фронтальным) имеет такое же предназначение, как и задний зажим. И отличаются эти элементы между собой только местом своего расположения. Вот чертежи столярного стола для его самостоятельного изготовления.

Подверстачье

В условиях большого нагромождения отдельных шкафчиков, столярных станков и дополнительных приспособлений в столярке было бы просто преступлением не использовать свободное пространство под верстаком с максимальной выгодой для себя. Поэтому создание массивного основания (подверстачья) в пространстве под верхней плоскостью верстака – это удобный прием, которым многие мастера давно уже не пренебрегают, создавая дополнительные удобства.

В том-то и дело, что в конструкции верстака нижняя полка нужна обязательно (особенно на мобильном верстаке). Инструмента используется много, положить на улице во время работы его некуда. Да и в мастерской тоже неудобно – по шкафам и полкам лазить взад-вперед. Один и тот же инструмент складывать по 10 раз в час.

Подверстачье можно приспособить для хранения электроинструмента. Для пущего удобства сюда можно установить шкафчики и полочки для мелких деталей, приспособлений и ручного инструмента.

Изготовив верстак, обладающий всеми перечисленными элементами, можно начинать свою столярную деятельность. В процессе дальнейшей работы вам могут понадобиться дополнительные приспособления. Но о том, какие варианты применить и какие элементы добавить, каждый мастер сможет вполне догадаться и сам.

О том, как правильно сушить древесину, из которой впоследствии можно мастерить различные изделия на своем столярном верстаке, вы сможете узнать из нашей предыдущей статьи. Ознакомиться с практическими идеями, касающимися создания столярного верстака, вы сможете в соответствующем разделе нашего форума. Любой посетитель FORUMHOUSE может ознакомиться с правилами и особенностями эксплуатации ручной циркульной пилы, посетив специальную тему, созданную для обсуждений.

Регулируемые опоры

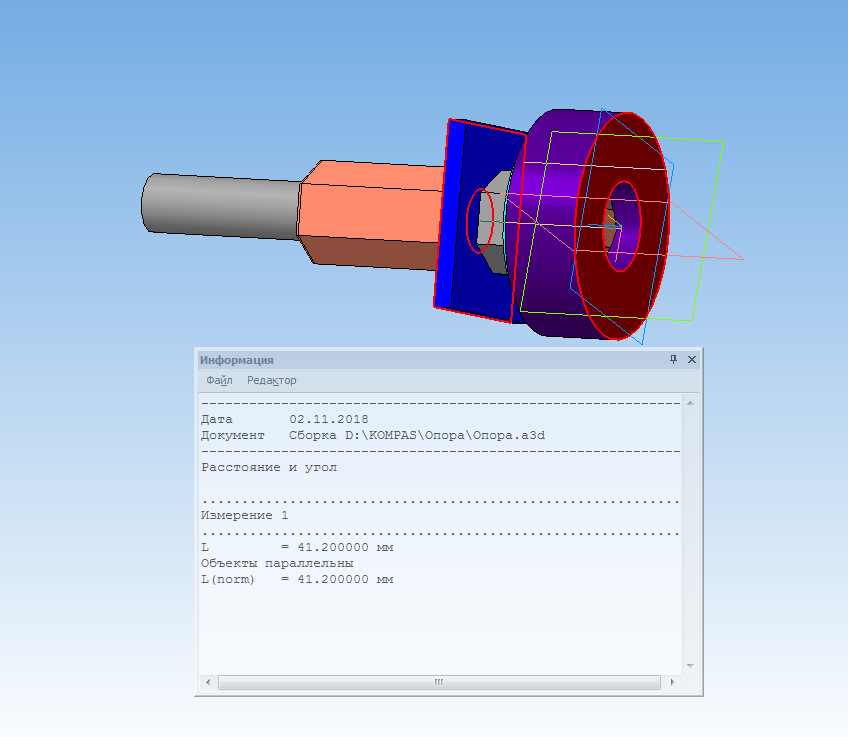

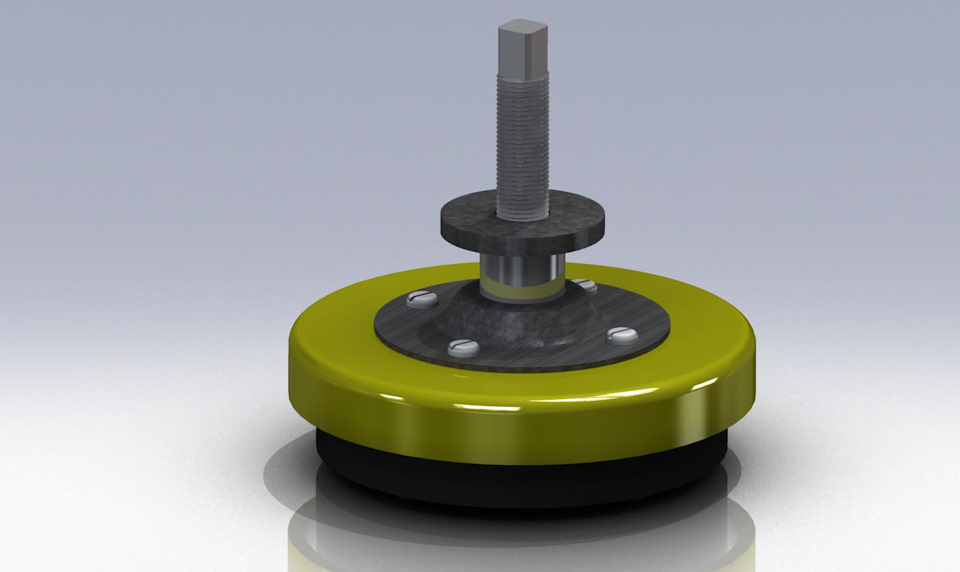

Меня часто спрашивают по опорам. Перерисовал модель и решил выложить на ресурс. Возможно кому-то это будет интересным.

Часто для различных конструкций требуются регулируемые опоры. Если это станок то с ним как правило идут штатные опоры.

Они выдерживают большой вес. Но для регулировки требуется сквозное отверстие в станине.

В случае с верстаком или стационарной тумбы я не смог приспособить эти опры так как опоры должны быть продолжением ножек-труб.

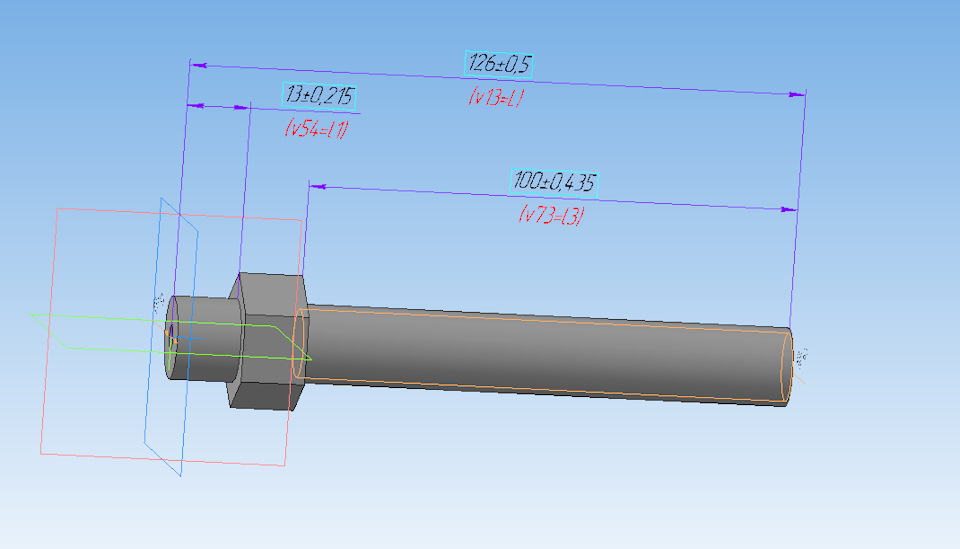

В процессе создания различных конструкций пришел к интересному и не особо затратному решению. Регулировка в пределах 50мм.

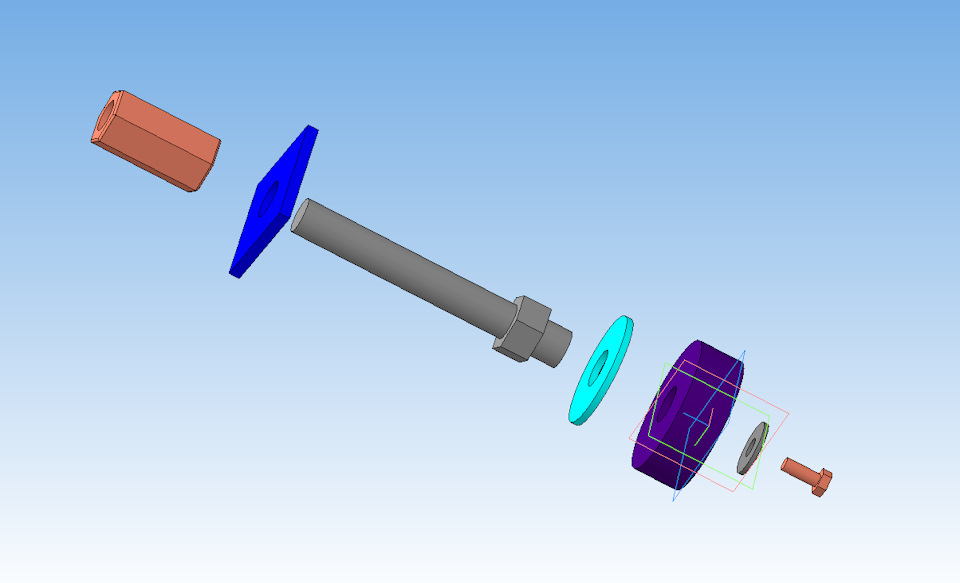

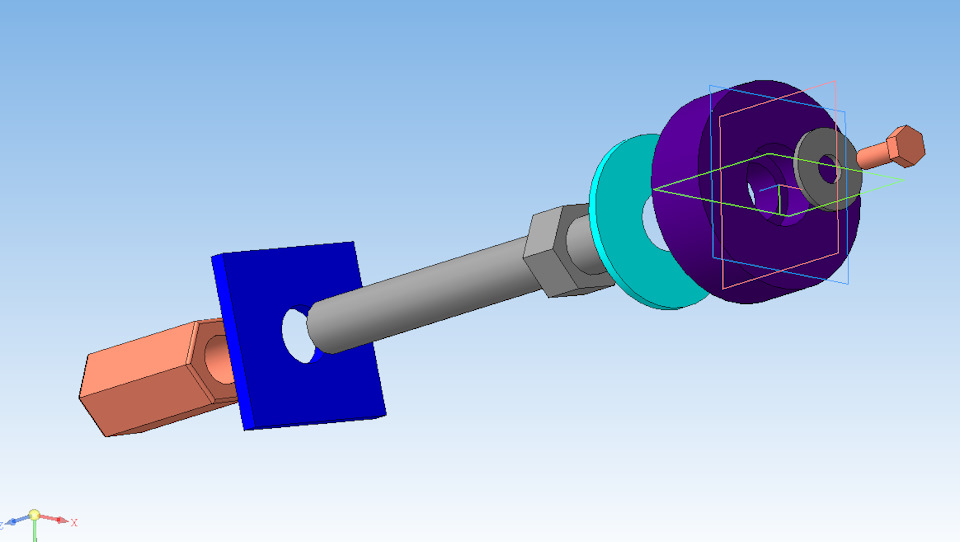

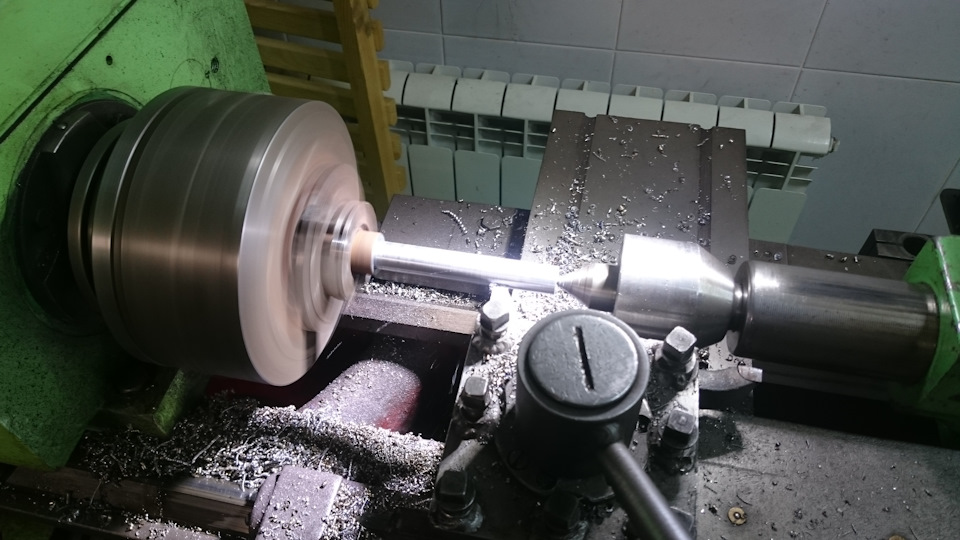

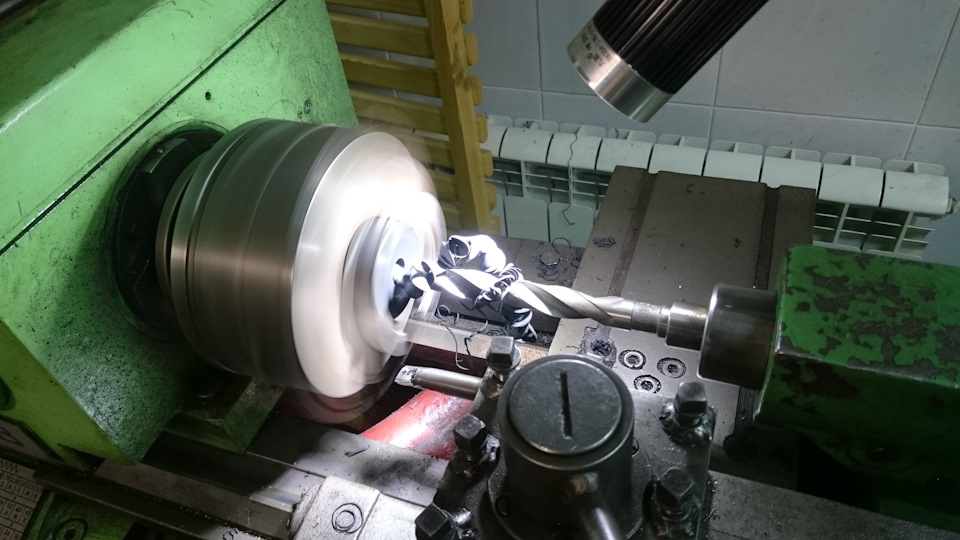

Из шестигранника вытачиваем опорную шпильку

В шайбе высверливаем и вытачиваем посадочное место

Нарезаем полосу на квадраты

Привариваем гайку к квадратной пластине

Остается приварить пластину к к трубе-ножке.

Метки: опара регулируемая, верстак, тумба, своими руками

Комментарии 61

Ссылка не работает к сожалению(((перезалейте плиз

Проверил. Работает. Файл на месте

Значит у меня что то не так. Тем не менее спасибо. Респект и уважуха.

611 хороший станок.

Почем купил?

в 15 году на распродаже по цене металлолома. Но он был убит.

реально это подвиг чтобы в хлам убитый восстановить станок.

И даже не в том что время много уходит, а то что деньги как в бездну туда летят (ну если тока сам не на станках работаешь)

Конструкционные элементы почти все были в норме. Несколько поломанных шестеренок, один вал ну и около 50 подшипников.

По правде говоря не дорого восстановление обошлось.

По времени заняло почти пол года. Но это потому как только после работы или по выходным.

Но это мелочи. Главное дети рядом были. Миллион вопросов 🙂

Как губка все впитывают и запоминают.

В 5 лет все станки и инструменты знают и для чего они тоже знают 🙂

самая нижняя строчка — самая ценная и душу греющая 🙂

Не слушай никого-твори!

Файл в автокад не переведешь?

В автокад деталь не экспортируешь. Нужно через чертежи делать.

Смотрите форматы ниже. В них могу экспортировать

Да, ладно, не надо!

Та, что на фотке достаточно!

Обновил архив. Посмотрите.

С чертежами практически не работаю. С моделями мне удобнее. Сразу ее кручу-верчу и смотрю визуально, что получилось.

Настолько привык к этому, что порой самые банальные вещи мне удобнее смоделировать в Компасе. Быстрее чем карандашом рисовать 🙂

Как всегда отлично. Спасибо, что поделился.

Это все делается одной болгаркой)

Знаю способ даже без болгарки. Достаточно кусок бруска и топорик.

Каждый для себя сам определяет требования.

Условия такие, выживаем, как можем), хорошо Бог не оставляет

Вы так много обо мне знаете 🙂

А самая простая опора — это уголок обрезанный по уровню.

зы.

Правда не понимаю таких комментаторов.

Я хоть где-то спрашивал Вас об окупаемости моих станков?

Или утверждал, что мое решение самое верное и единственное?

ззы. Для меня это просто хобби, а не заработок. Отдохнуть от работы. Мне работа руками приносит удовольствие.

Вдвойне польза, что дети обучаются.

Забыл сверло на 32 купить. Пришлось сверлить коронкой. И не дрелью, а на станке.

Больше такого подвига повторять не буду.

Металл всего 8 мм, края рваные. О точности ни какой речи. Так примерно «дырку» сделал.

в данном случае биметалл редкостное гавно.

им сверлить только тонкое.

за дырку в кавычках респект 🙂

господи, какая херня то! просто берём токарный станок, ленточнопильный, батарейки от коллайдера, гиперпривод и синюю изоленту. всё это складываем в ящик, потрясти, оппа! грёбанная неведомая херня готова

парниш, ты реально понимаешь что у 95% аудитории читающей эту запись, из станков есть максимум УШМ? и наждак из советского активатора.

вот смысл всей записи? понтануться своим станочным парком? или ты думаешь люди как один будут резать полосу ленточной пилой? а сверлить фрезером?

Уверен, что выточить эти детальки не составит труда.

В любом городе есть токаря на заводах. А приварить конечно можно и дома.

Ленточкой пилю, что бы рез ровный был. УШМ не получается точно. Хотя для сварки это не существенно.

Но ленточка еще время экономит. Пока пилит — можно другие операции выполнять.

зы. Мне правда не понятно Ваше негодование. Я поделился своим решением. Хорошее оно или плохое — решает каждый сам. Для каких целей можно использовать, а для каких не нужно — так же решение за Вами.

Что касается инструмента … дело лично каждого. Кому-то проще отдать на изготовление, а кому-то приятно сделать своими руками.

И уж точно я ни кому ничего не навязываю.

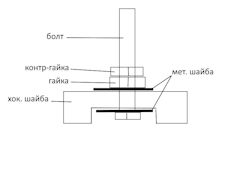

негодование в забивании микроскопом гвоздей. зачем эти все бессмысленные телодвижения? еси подобную конструкцию можно легко сотворить с помощью одного болта, двух широких шайб, гайки и контр-гайки на болт. виденье простого варианта из ваших материалов. простого по затратам и и в разы меньше по времени.

берём хоккейную шайбу. на половину глубины сверлим перьевым сверлом. под диаметр широкой металлической шайбы.

металлическую шайбу вкладываем в хоккейную и сверлим сквозное отверстие по центру. в отверстие закладываем болт, с обратной стороны хоккейной шайбы надеваем металлическую шайбу. всё это стягиваем гайкой, фиксируем контр-гайкой. для надёжности можно проварить, но бессмысленно.

Можно так. Только в этом случае вся нагрузка будет на гайку, которая сверху будет прикручена. Если использовать обычную, то это всего несколько витков резьбы. Если брать удлиненную — тогда получаем очень высокую точку опоры.

Безусловно существует масса других способов как сделать иначе и дешевле.

Я не гнался за дешевизной. Мне нужно было функционально и практично. В моем случае минимальная высота опоры 40 мм. В случае с гайками и пр высота будет расти, а следовательно будет менее жесткая конструкция.

То, что Вы привели отличается только болтом вместо шпильки и увеличивает высоту опоры. Но так же имеет право на существование.

В моем случае вместо болта — шпилька.

Вообще по правде говоря не ожидал, что эта запись может вызвать столько негодования.

Ничего оскорбительного я в ней не приводил, а лишь поделился тем, что сделал и что мне понравилась именно такая конструкция.

И я ни кого не заставляю это повторять и не утверждаю, что эта самая лучшая конструкция.

зы. У меня дома еще остались конструкции с ввареной обычной гайкой и обычным болтом М16. Пытаюсь избавиться от этого. Весь кафель побил этими ножками. Да и скачет лихо металл по кафелю.

На прорезиненной основе гораздо лучше. Не елозит и не скачет так. Да и кафель не бьет.

негодование в забивании микроскопом гвоздей. зачем эти все бессмысленные телодвижения? еси подобную конструкцию можно легко сотворить с помощью одного болта, двух широких шайб, гайки и контр-гайки на болт. виденье простого варианта из ваших материалов. простого по затратам и и в разы меньше по времени.

берём хоккейную шайбу. на половину глубины сверлим перьевым сверлом. под диаметр широкой металлической шайбы.

металлическую шайбу вкладываем в хоккейную и сверлим сквозное отверстие по центру. в отверстие закладываем болт, с обратной стороны хоккейной шайбы надеваем металлическую шайбу. всё это стягиваем гайкой, фиксируем контр-гайкой. для надёжности можно проварить, но бессмысленно.