Как расшить оптический кросс

Правильная сварка оптики — 15 фейлов, которые не стоит повторять.

При этом у всех почему-то крепко засело в головах, что для работы с оптикой требуются какие-то суперпрофессионалы и обучаться той же сварке оптоволокна нужно очень долго и усердно.

Достаточно придерживаться определенных инструкций, не совершать элементарных ошибок и чудо аппарат сделает за вас большую часть работы самостоятельно.

Так ли это на самом деле или нет? Чтобы объективно ответить на данный вопрос, следует сделать важную ремарку – сама сварка это всего лишь 5% от общей работы кабельщика ВОЛС.

Изучив только процесс сварки, без соответствующих знаний чтения схем, постройки магистралей, навыков разделки и укладки кабеля в кассету и кросс, измерения затухания рефлектометром, вы никогда не будете считаться профессионалом своего дела.

Но давайте все-таки подробнее рассмотрим именно процесс сварочных работ, подготовки кабеля к нему и отметим наиболее распространенные ошибки, которые печальным образом сказываются на месте соединения, уровне сигнала и дальнейшей работе ВОЛС.

Сварочные аппараты для оптики работают примерно по одному принципу. Поэтому не будем заострять внимание на какой-то одной модели, старый добрый Фуджикура (Fujikura) или Ilsintech, изучим саму последовательность процесса.

У вас может быть даже модель с управлением от смартфона. Но это в корне не меняет технологию работ. Она везде одинакова.

Итак, изначально мы имеем два отрезка кабеля ВОЛС, с которых нужно снять внешнюю изоляцию.

Снимая внешнюю оболочку, делайте это с таким прицелом, чтобы в дальнейшем у вас не возникло проблем с укладкой волокон и модулей в сплайс-кассете, кроссе или муфте.

Дело в том, что нити в кабеле как губка всасывают всю окружающую влагу. В итоге оптоволокно мутнеет.

И даже если вы идеально сделаете соединение, это все равно в дальнейшем не спасет вас от больших потерь сигнала.

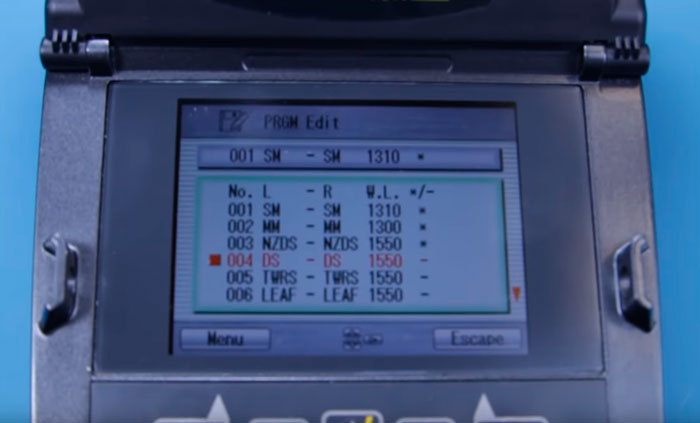

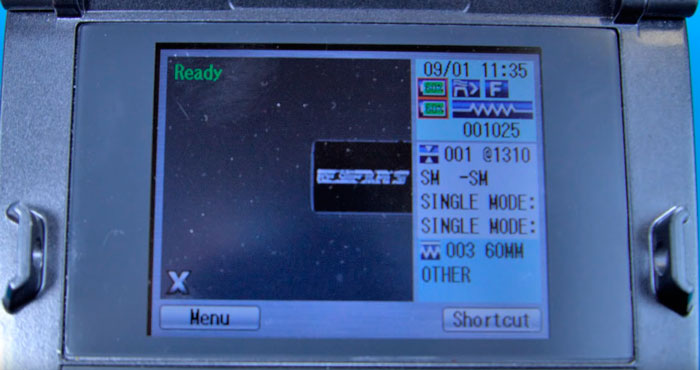

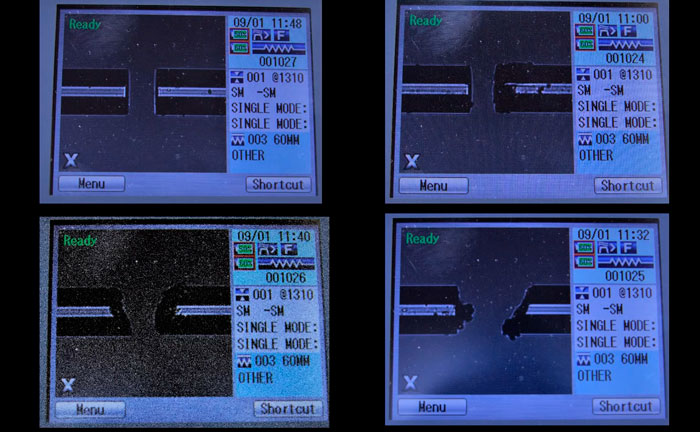

Включаете аппарат и выставляете на нем тип кабеля, который будет соединяться.

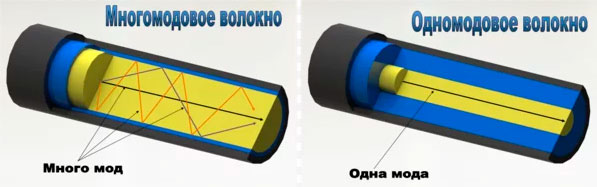

Различают одномодовые (SM) и многомодовые (MM) оптические кабеля.

На одномодовых волокнах в основном используется три длины волны (три окна прозрачности):

Все зависит от общей длины трассы и используемого оборудования. Кроме того, волокна подразделяют на:

Внешне их никак не отличить. При сварке чаще всего работают с простыми и со смещенкой. Соединять смещенку и простые волокна не рекомендуется.

Хотя в отдельных моделях сварочников можно встретить и встроенный термостриппер. Однако механическим работать гораздо удобнее и быстрее.

Тем более, когда варишь не за удобным столиком, а где-нибудь на высоте или в колодце.

Иначе весь процесс может превратиться не в аккуратное срезание, а в царапанье или грубое сдирание оболочки.

Если лаковое покрытие с волокн не снимается с первого раза и приходится юлозить стриппером туда-сюда, это многое говорит о качестве инструмента.

Сначала изоляция снимается с модулей. Перед этим, салфеткой смоченной в спирте, с них счищается гидрофобное покрытие.

А вам после этого еще работать с тонким оптоволокном и сварочником!

Оптоволокно крепкий материал на разрыв, но не на излом! При разделке в минусовую температуру жила при таком способе запросто может сломаться.

Поэтому изоляцию лучше снимать стриппером, поочередно вытягивая ее с каждой жилки, и только после этого переходить к следующей, избегая резких изгибов и заломов.

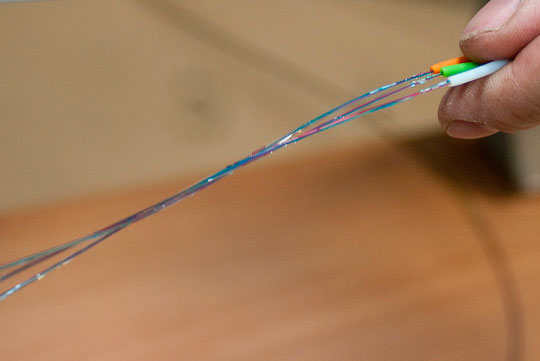

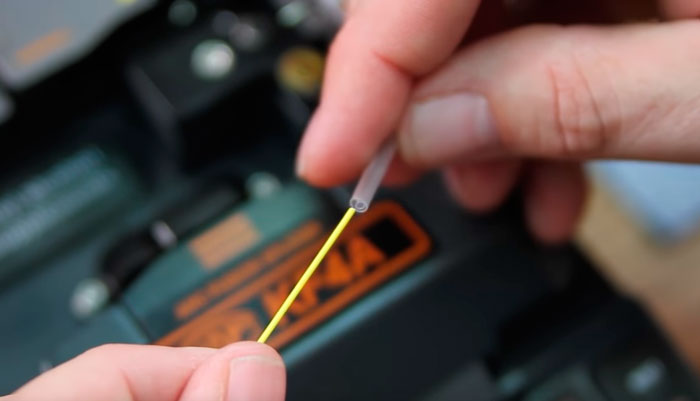

После снятия внешней изоляции, с волокна удаляется лаковое покрытие. Оно придает ему одновременно гибкость и жесткость.

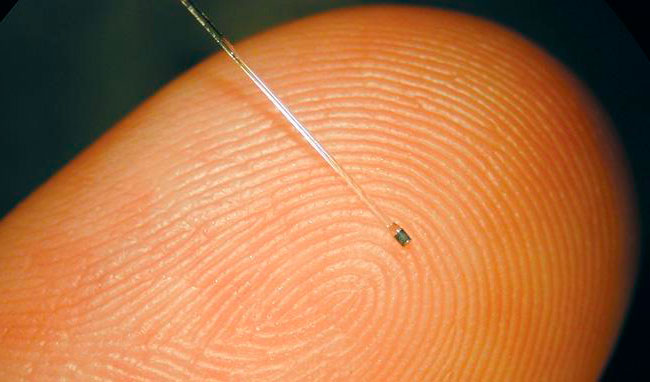

Без него волокно становится очень хрупким. Можете без лака на такую жилку положить мобильник и она сломается. А вот с лаком совсем другое дело.

Бывает, что кабель неделями висит только на этих нитках в лаке, когда вся внешняя оболочка уже повреждена. А оптоволокну хоть бы что, держит и ветровые и растягивающие нагрузки.

Из-за этого можно случайно сломать или поцарапать следующее волокно, что скажется на качестве сварки. Поэтому переходя к зачистке очередной жилы, каждый раз убирайте с лезвий все лишнее.

Он рассчитан именно на оптоволоконные жилы в 125мкм. Откусите им пластиковую стяжку и можете идти покупать другой инструмент.

Испытание сварочника Фуджикура в пыльных и влажных условиях

Кстати, многие сварочники при запылении даже запрещено продувать сжатым воздухом.

В них установлена очень уж чувствительная механика и сильный поток воздуха может нарушить заводские настройки.

После снятия лакового слоя с волокна, его требуется протереть безворсовой салфеткой, смоченной в спирте.

Если жила идеально чистая, протирая ее салфеткой, вы должны услышать характерный скрипящий звук.

Более того, пока вы ее не поместили в сварочный аппарат, на нее даже пылинки не должно осесть. Это все влияет на качество сварки и уровень потерь.

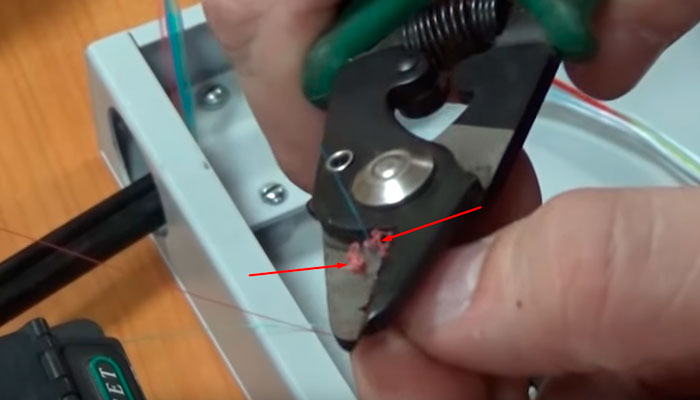

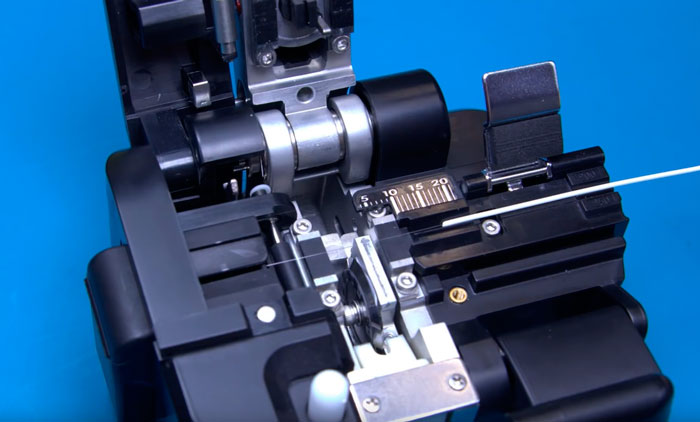

После этого волокно нужно идеально ровно отрезать.

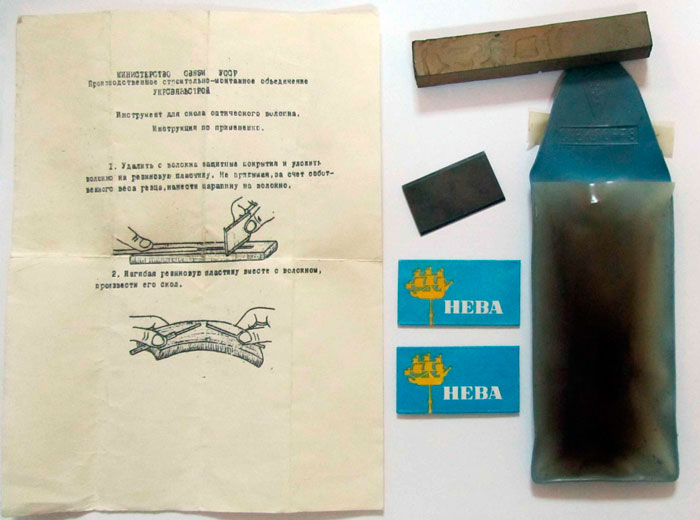

Хотя в СССР на ранних порах развития оптики, применялся даже вот такой универсальный набор кабельщика ВОЛС.

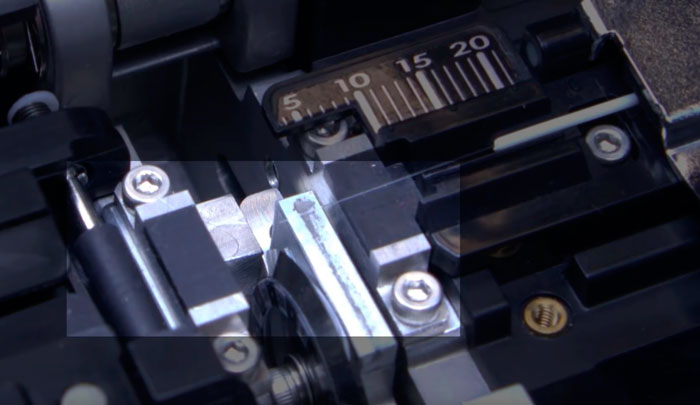

Срез должен быть очень четким, иметь строго цилиндрическую форму, без каких-либо углов и сколов.

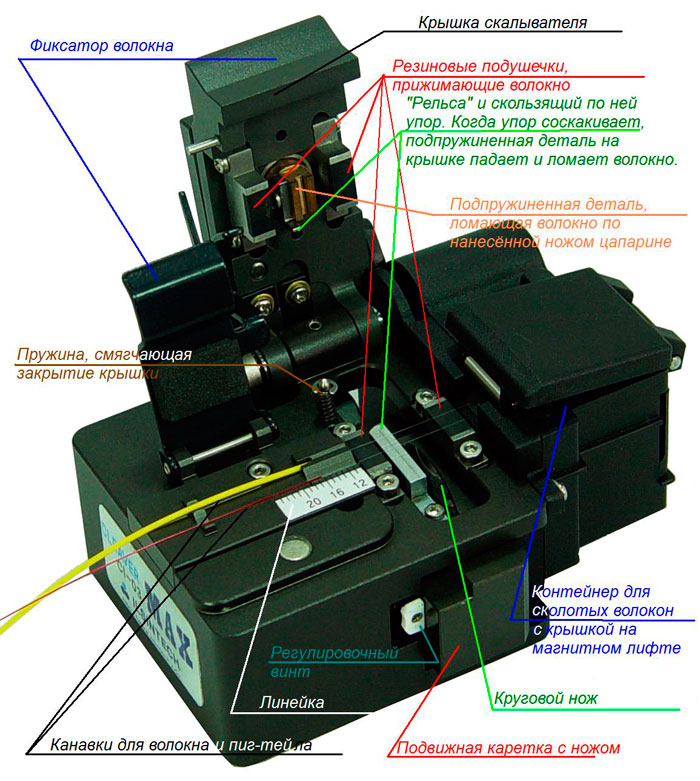

Скалыватель может быть как встроен в сварочный аппарат, так и идти отдельным инструментом. Второй вариант предпочтительнее.

Просто помещаете проводок в скалыватель и закрываете крышечки до щелчка.

Нельзя чтобы они упали на пол, на стол или попали еще куда-либо. Толщина этих жилок настолько мала, что попав вам под кожу, этот кусочек может проникнуть в вену и начнет свое путешествие по всему организму. Также его можно случайно вдохнуть в легкие.

Все это в конечном итоге приведет к печальным последствиям.

Многие решают проблему сбора обрезков при помощи обычных кусочков изоленты. Дешево и сердито.

Даже находиться с ним в пыльных или антисанитарных условиях запрещено. Создайте для этого подходящее рабочее место (палатка, затащите и спрячьте кабель в машину и т.п).

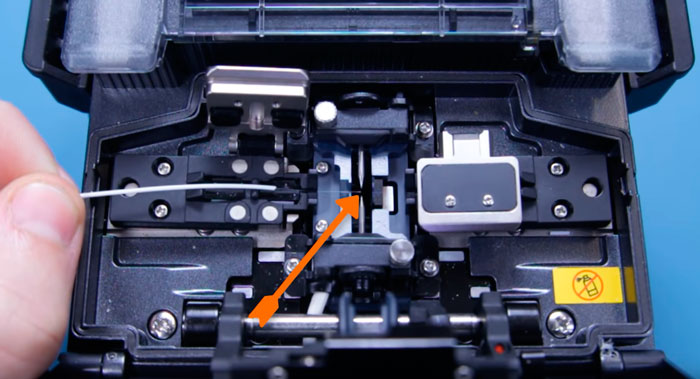

Подготовленная и зачищенная жила аккуратно вкладывается в посадочное место для сварки, чуть-чуть не доставая своим кончиком середины электрода.

Все те же операции проделываются со вторым концом кабеля.

Волокна должны попасть именно в центральную трубочку, а не между ними.

В противном случае после пайки стальной штифт может его поломать.

Подготовленный второй конец закладывается в сварочник с обратной стороны от первого.

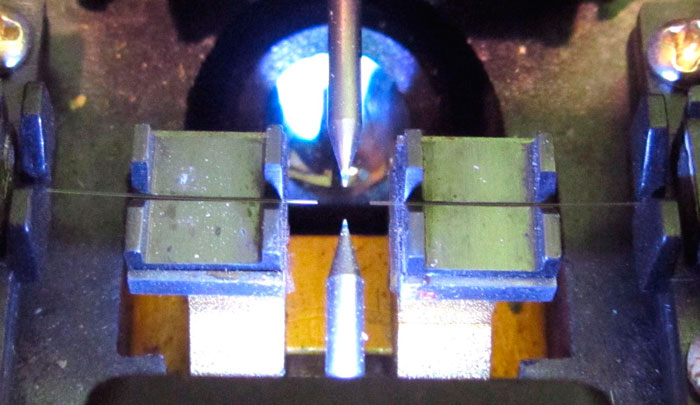

В итоге идеально чистые и ровно срезанные два конца волокна, должны оказаться между двух электродов, которые и будут выполнять сварку.

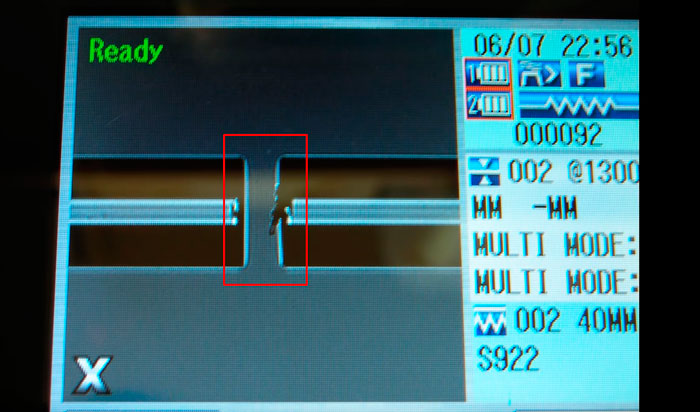

Если один из концов оказался слишком далеко от электродов и заданного положения, прибор известит вас об этом.

Также высветится ошибка, если волокна будут пересекать друг дружку.

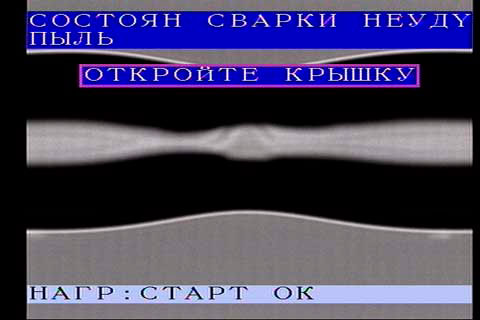

Как только вы закрываете крышку происходит процесс самодиагностики, калибровки и выравнивания двух концов. Все это выводится на экран.

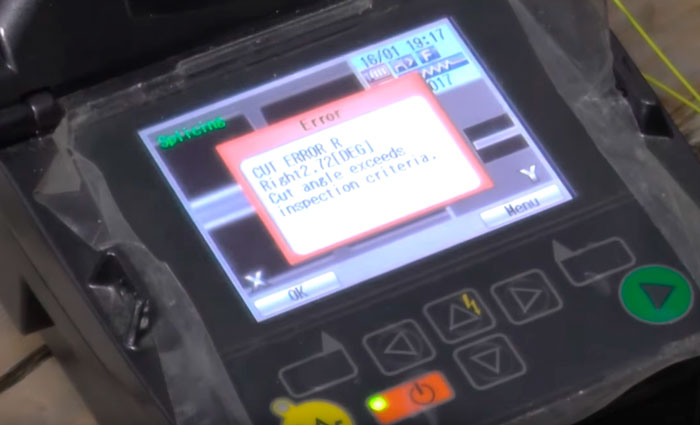

Если все нормально, нажимаете кнопку сварки и она запускается автоматически. Если вдруг один из кончиков оказался срезан недостаточно ровно, система известит вас об этом, не только просигналив об ошибке, но и известив какой конец кабеля виноват.

В данной ситуации процесс зачистки и скалывания повторяется. Со вторым, нормально зачищенным концом ничего делать не нужно.

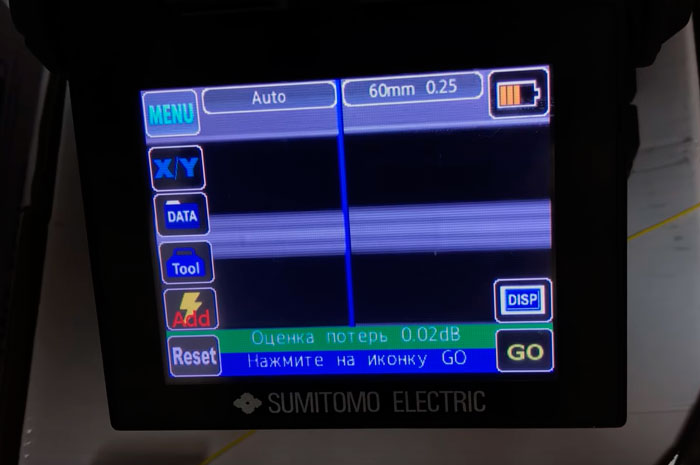

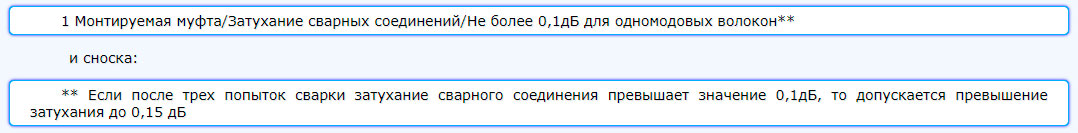

При успешном завершении сварочного процесса (длится пару секунд), на экран выводятся потери или затухание сигнала в децибелах. Очень хорошим результатом считается 0,01-0,02дб.

Идеал – это соединение вообще без потерь. Бывает и такое.

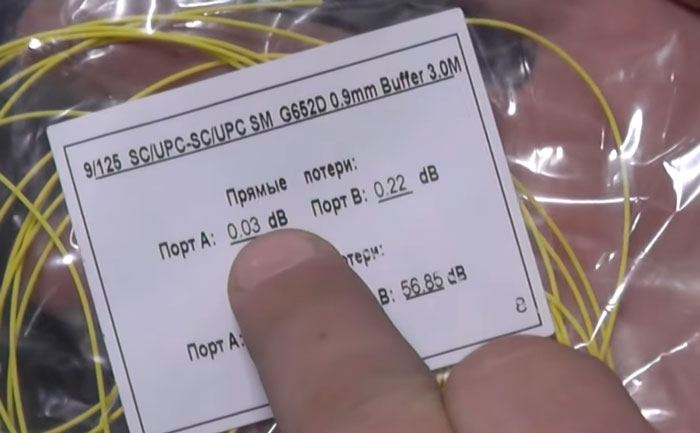

Хотя даже на заводских пигтейлах (от английского pig tail – поросячий хвостик) встречаются не такие уж идеальные пайки.

При неудовлетворительных результатах сварки, монитор качественных аппаратов проинформирует вас об этом.

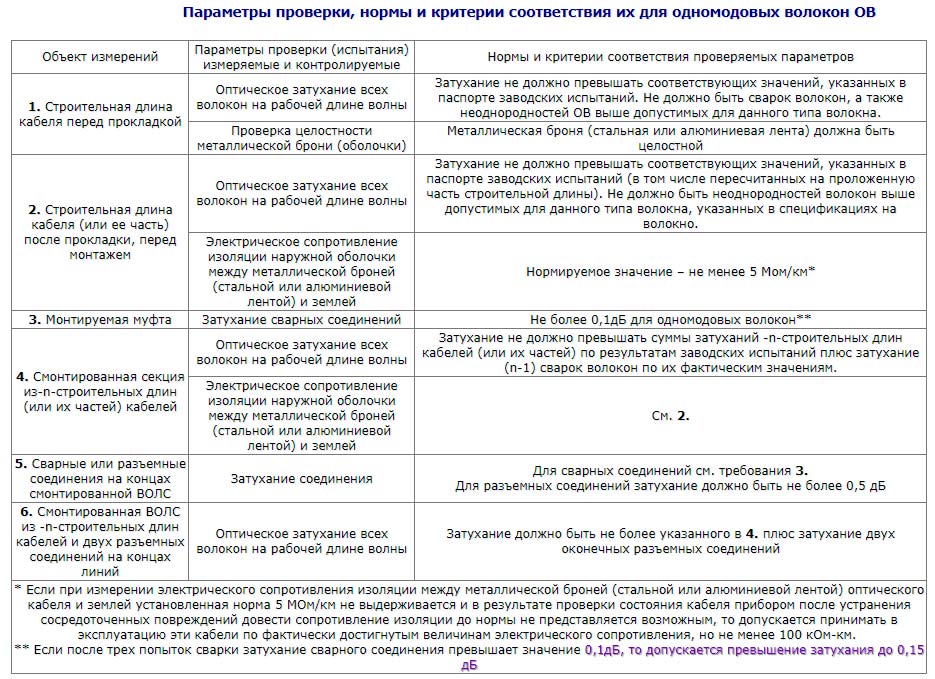

Допустимыми значениями затухания считаются следующие параметры:

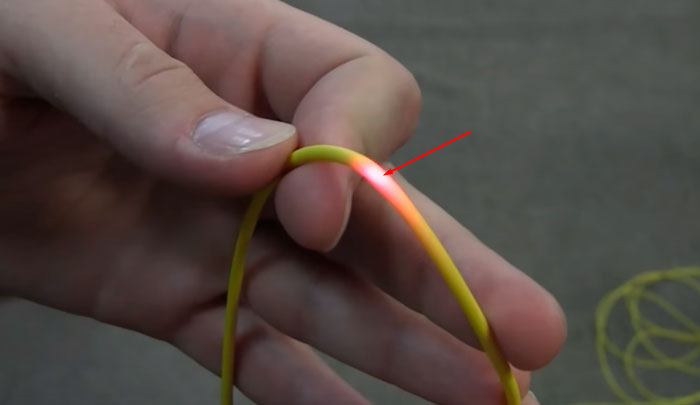

Для конечной проверки результата обязательно требуется рефлектометр. Иначе после окончания всех работ будете задаваться вот такими вот вопросами:

Объясняется это тем, что камера микроскопа сварочника не способна увидеть всю картинку в 360 градусов вокруг волокна. Отсюда и погрешность.

После сварки и открытия крышки аппарат с расчётным усилием пытается развести жилки, как бы растягивая их. Тем самым проводится тест на прочность контакта.

Если сварка выдержала и не порвалась – все ОК. Однако некоторые кабельщики отключают программно такой тест, предполагая, что такое «растягивание» может повредить еще не до конца остывший контакт.

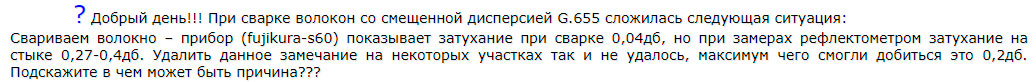

После этого оптоволокно аккуратно достается из сварочника. На место сварки надвигается муфточка КДЗС.

Остался последний этап работ. Оптоволокно с муфтой помещается в печку, которая обычно расположена в верхней части сварочного прибора.

Выравниваете жилу в этой печке и закрываете крышку. Нажимаете на табло значок печки и ждете некоторое время до появления сигнала.

Далее открыв крышку, достаете ваше оптоволокно. При этом внутри прозрачной муфты не должно быть пузырьков, которые свидетельствуют о наличии воздуха или отдельных деформированных участков (локальный перегрев).

С каждого конца муфты должно показаться и вытечь наружу немного клеящего состава. Все это говорит о хорошей сварке и надежном соединении и изоляции проводов.

При сварке многожильного кабеля все готовые муфты КДЗС обычно укладываются в специальный охлаждающий лоток. Его смысл не просто удобно расположить жилы, дабы они не путались и не мешались, а в равномерном охлаждении гильз.

Некоторые кабельщики делают такие лотки самостоятельно, например из алюминиевых уголков.

При последовательной сварке нескольких жил, не оставляйте надолго муфту в данном отсеке, иначе ее стенки расплавятся и прилипнут к стенкам направляющих элементов.

Это когда еще не совсем остывшую муфту, сразу же из печки перекладывают в ложемент сплайс кассеты оптического кросса. С одной стороны очень удобно, сплавил – вставил, сплавил – вставил. Ничего не запутается и не переплетется с другими жилами.

Однако в этом случае стенки ложемента не дают толком остыть муфточке, мягкие стенки гильзы изгибает, что в итоге деформирует волокно и приводит к потерям.

Как видите, даже при использовании профессионального сварочного оборудования в этом деле имеется огромное количество своих нюансов и тонкостей.

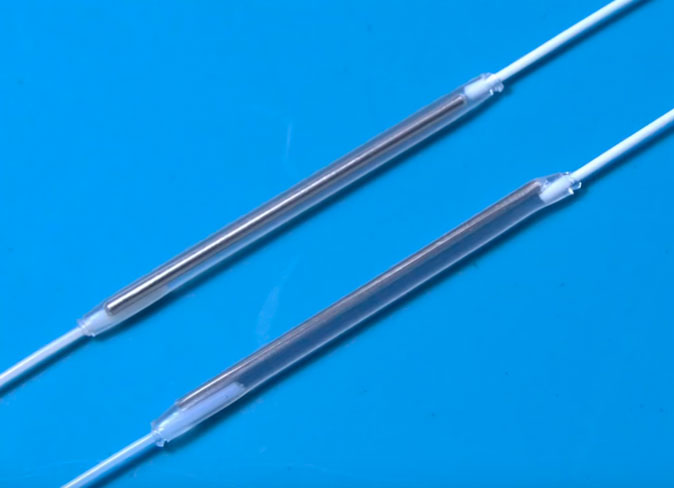

Но на этом процесс вовсе не заканчивается. Когда вы заправляете оптоволоконный кабель в кросс или муфту, учтите еще несколько моментов.

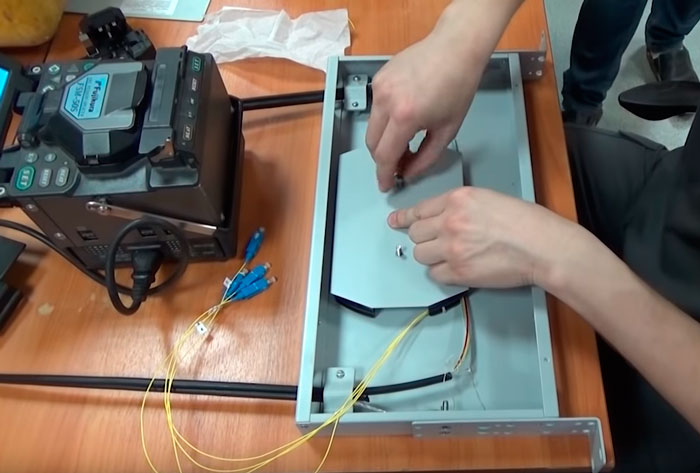

Концы кабеля с необходимым запасом должны быть уложены в кассету. Именно эта работа, а не сама сварка считаются у монтажников более ответственным этапом и требует определенной сноровки и навыков.

Запас модуля в кроссе должен составлять порядка 90см, а запас волокна в кассете 2,5-3 оборота.

Поэтому изначально все вымеряйте и не экономьте на разделке.

Место крепления модуля хомутиками, кабельщики рекомендуют обматывать изолентой. Это снижает нагрузку на модуль и не повредит его острыми стенками хомута. Но и перебарщивать с изолентой не стоит.

При укладке волокон в кассете и самого кабеля в кроссе, нигде не должно образоваться острых углов. Любой острый угол превышающий допустимый радиус изгиба кабеля – это потери и ухудшение сигнала.

Критичный изгиб кабеля может случиться и при его монтаже. Поэтому когда монтажники, заводя оптику в ваш дом или проводя по подъезду, не укладывают ее, а именно “пихают”, ждите беды.

При этом, изгиба в дальнейшем может и не остаться, трасса будет идеально ровной. Однако заломленный кабель при монтаже приводит к трещинам на волокнах.

Со временем затухания будут увеличиваться. Активное оборудование поначалу будет вытягивать полезный сигнал из шумов. Но это до тех пор, пока чувствительность приемника и FEC позволяют.

Кассету после укладки жил закрывают крышкой.

Перед этим обязательно проверьте, не торчат ли где какие проводки. Иначе можете попросту перерубить их этой самой крышкой и весь процесс начнете заново.

Ну и на финальном этапе остается проверить уровень сигнала непосредственно на самом коннекторе. Оптический рефлектометр не только покажет значение в виде цифры, но и проинформирует на каком расстоянии и в какой точке кабеля происходит падение.

Это не обязательно окажется место пайки, вполне возможно, что сигнал будет теряться на каком-нибудь из поворотов трассы.

Подобными сварочными аппаратами легко и удобно варить кабель GPON для подключения одного или нескольких абонентов. А вот если дело коснется 64-х или 96-ти жильной оптики, то конечно данный процесс с поэтапной заправкой каждой жилки будет сплошным мучением.

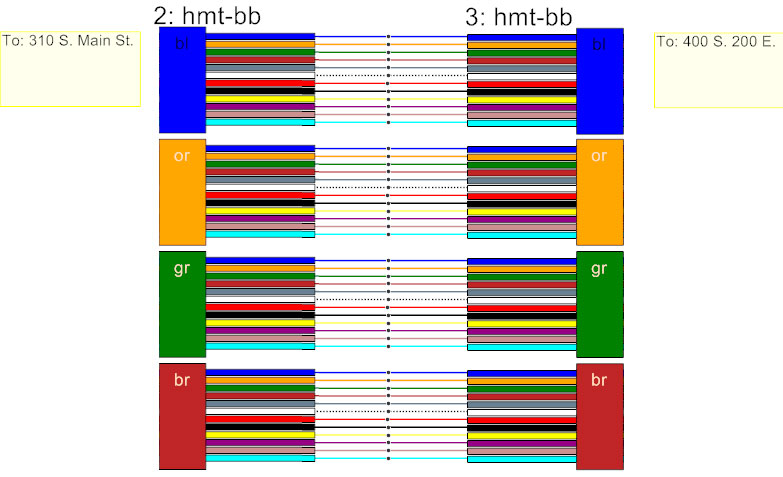

При этом нужно иметь очень зоркий глаз, дабы не перепутать цветные оттенки многочисленных жилок.

Для опытного кабельщика на фуджике с отдельным скалывателем, технологический процесс сварки 24-х волокон занимает чуть более 40 минут (1,5минуты на жилу). А сборка кросса, со всеми сопутствующими операциями (разделка, укладка, маркировка) – до полутора часов.

Какой вывод можно сделать из всего вышеизложенного? Конечно, сварить оптику на исправном и настроенном оборудовании, стоимостью в несколько сотен тысяч может каждый, у кого руки растут из нужного места.

А вот настроить этот самый сварочник, скалыватель, плюс поддерживать все это в исправном и работоспособном состоянии годами – для этого уже надо быть профессионалом своего дела и любить данную работу.

Сварка оптоволокна и монтаж оптического кросса

В строительстве волоконно-оптических линий связи (ВОЛС) наиболее ответственным направлением считается сварка оптоволокна. От ее качества зависит успешная работа системы в целом. Сердцем монтажа оптического кросса является также его сварка, поэтому ей отводится одна из ведущих ролей, а порядок выполнения этой операции не сложный.

Приветствую, дорогой читатель! Спасибо, что Вы проявили интерес к моему дневнику…

На рубеже столетий ВОЛС получили широкое распространение для передачи данных на большие расстояния. Они все чаще заменяют медные магистральные, коаксиальные кабели и «витые пары».

Преобразование электрического сигнала в оптический вид осуществляется специальными сетевыми устройствами (медиаконвертерами), наравне с которыми оптическим кроссам отводится ведущая роль.

Только они в состоянии обеспечить гибкое распределение сигналов световых волн, но сварка оптического кросс не простая процедура, как может показаться с первого взгляда.

Порядок монтажа оптического кросса существенно отличается от установки традиционного коммутационного оборудования, так как во главе угла присутствует сварка оптоволокна. Создание путей для инфракрасного излучения требует иного подхода, нежели для электрического сигнала.

ПРЕИМУЩЕСТВА ОПТОВОЛОКНА

Основой любой системы передачи информации материальной или нематериальной является среда распространения сигнала. Доступные и реально действующие системы передачи информации базируются на физической среде, которая непосредственно характеризует их пропускную способность.

Так, в техническом отношении для распространения радиоволн выбран эфир, для электрического сигнала – металлические проводники, а для световых волн создано оптическое волокно.

Из всех перечисленных физических сред оптоволокну присуща самая высокая пропускная способность. Строительным материалом оптического волокна является кварцевое стекло, по которому распространяются световые волны.

Кроме уникальных пропускных параметров, в оптическом волокне незначительные потери полезного сигнала и оно нечувствительно к электромагнитным излучениям, что нельзя сказать о металлических проводниках.

Оптоволокно и созданные на его основе ВОЛС обеспечивают наиболее высокую суммарную скорость передачи информации, которая достигает несколько десятков Тбит/c.

ВОЛС используются главным образом на магистральных направлениях, но реже во внутренней структурированной кабельной сети (СКС), хотя они обеспечивают высокоскоростной доступ к Интернет, отменное качество телефонной связи и телевизионного приема.

Необходимость в дополнительном оборудовании для преобразования электрических и оптических сигналов ограничивает применение ВОЛС в СКС, что, наравне с высокой стоимостью строительства, следует отнести к главному недостатку оптического волокна.

Однако этот недостаток скрадывается на фоне высокой пропускной способности, а также следующих существенных преимуществ оптоволокна:

ОСОБЕННОСТИ СВАРКИ ОПТОВОЛОКНА

В процессе сварки оптического волокна используется расплавление концов световодов под действием электрической дуги с последующим их соединением. Такая технологическая операция выполняется с помощью специального сварочного аппарата, например, Fujikura FSM-60S.

В современных сварочных аппаратах расположение волокон, температура плавления и длительность дуги регулируется автоматически без участия человека.

Контроль точности совмещения соединяемых торцов световодов производится встроенными электронными средствами путем прогона соответствующих тестов или посредством оптической телеметрии оптоволокон. В более простых сварочных аппаратах эта операция выполняется с помощью оптических микроскопов.

К поверхностям сечений соединяемых световодов предъявляются повышенные требования, чтобы снизить величину затухания оптического сигнала. Их перпендикулярность оси оптоволокна достигается использованием специальных инструментов, главным из которых является прецезионный скалыватель, например, Fujikura CT-30A.

Завершается процедура сварки оптического волокна защитой соединения специальными термоусадочными гильзами, которые заранее надеваются на один из световодов.

После соприкосновения с высокой температурой гильза плотно облегает место стыка с приданием ему дополнительной механической прочности. Затухания сигнала, вносимые в оптоволоконную линию, не должны превышать 0,1 дБ.

СВАРКА ОПТИЧЕСКОГО ВОЛОКНА

Строительство волоконно-оптических линий связи и ремонт не обходится без их наращивания посредством соединений, которые также необходимы при монтаже кроссов, распределительных коробок, окончаний оптических кабелей и других работах.

С этой целью используются различные технологии стыковки оптоволокон, но наиболее приемлемой является их сварка с помощью специального оборудования.

Сварка оптоволокна самая сложная и трудоемкая операция при монтаже ВОЛС, от качества которой зависит длительность безукоризненной эксплуатации оптических линий связи. Эта технология при наличии специального оборудования не является «заложником» одного-двух человек и легко осваивается персоналом.

Порядок процесса сварки оптоволокна следующий:

ПОРЯДОК МОНТАЖА ОПТИЧЕСКОГО КРОССА

Устройства коммутации относятся к пассивному оборудованию, и оптический кросс не является исключением. Он предназначен для соединения многожильных оптических кабелей со специальными соединителями (коннекторами), оборудованными одним оптоволокном, которые называются пигтейлами.

Ассортимент оптических кроссов достаточно велик, но к основным типам относятся обычные настенные кроссы (КОН), которые в комплекте имеют пластины и сплайс-кассеты, адаптеры, пигтейлы, гильзы КДЗС и другие соединительные компоненты.

Оптический кросс представляет простую конструкцию, поэтому с первого взгляда его монтаж может показаться несложным занятием. Однако неаккуратная его сварка и монтаж вызывают далеко идущие последствия. Несмотря на то, что оптический кросс пассивный элемент, он наиболее важная составная часть распределительной сети.

Причин, приводящих к затуханию сигнала выше нормы или полного его отсутствия, много, и их обнаружение занимает продолжительное время. Отсюда очевидно, что при сварке и монтаже оптического кросса потребуется неукоснительное соблюдение предъявляемых требований, прикладывания немало усилий и проявление особого внимания, чтобы исключить возможные ошибки.

Монтаж оптического кросса определяется как общими операциями, так и присущими ему некоторыми особенностями, которые приводятся в поставляемой с ним документации. Применительно к оптическому кроссу стоечного варианта (КОС 19”) порядок его сварки и монтажа заключается в следующем:

Операции с оптическими волокнами следующие:

На заключительном этапе смонтированный оптический кросс устанавливается в 19-дюймовую стойку. Его панель закрепляется 4 винтами М6, но они не входят в комплект поставки. Оставшийся запас оптоволоконного кабеля аккуратно укладывается в стойке на свободное место и тоже закрепляется.

ЗАКЛЮЧЕНИЕ

Таким образом, порядок сварки и монтажа оптического кросса не является процедурой для избранных, но требует опыта и внимательного подхода к соблюдению предъявляемых требований. Незначительные ошибки и отклонения вызывают существенные затухания или отсутствие светового сигнала вообще, а поиск неисправностей занимает немало времени.

Несмотря на то, что оптический кросс пассивный элемент распределительной сети, он является одной из важных составных частей, так как он содержит сварные соединения оптических волокон.

Наиболее ответственный момент строительства ВОЛС и монтажа оптического кросса заключается в правильной сварке оптоволокна, от качества которой зависит успешное функционирование распределительной сети.