Как рассчитать площадь поршня

Расчет усилия поршневого гидроцилиндра

В этой статье Вы найдете информацию о том, что собой представляет поршневой гидроцилиндр, какие функции он выполняет, принципы, по которым он работает и, конечно же, как можно рассчитать усилие поршневого гидроцилиндра с помощью формулы.

Гидравлический цилиндр — это гидравлический двигатель возвратно-поступательного движения, работающий за счет давления, которое создается внутри цилиндра с помощью жидкости и поршневого механизма. Принцип работы гидроцилиндра заключается в движении поршневого механизма за счет увеличения гидравлического давления с помощью увеличения объема подаваемой жидкости. Основной областью использования гидроцилиндров является тяжелая промышленность. Гидроцилиндры применяются в механизмах гидравлических машин, в качестве исполнительных механизмов. Основной задачей гидроцилиндра является передача силы за счет выполнения возвратно-поступательного движения. Максимальная сила гидроцилиндра зависит от рабочей площади поршня и максимально допустимого давления.

Для того, чтобы изготовить гидроцилиндр необходимо точно знать, какое он усилие должен

вырабатывать. Усилие рассчитывается в тоннах и для его подсчета необходимо знать такие параметры, как диаметр поршня цилиндра(d) и давление насоса гидравлической системы(p). Зная эти данные усилие поршневого гидроцилиндра можно рассчитать по следующей формуле:

где F – усилие гидроцилиндра

p — давление системы

Приведем пример: предположим p = 150 атмосфер, D= 200 мм, значит s будет равна 3,14*(200 2 )/4= 31400 мм (314 см). Теперь мы можем рассчитать усилие гидроцилиндра F=150ат *314см, где F = 47100, то есть 47 тонн. В данном случае усилие поршневого гидроцилиндра составило 47 тонн.

Поршневые гидроцилиндры являются гидравлическими двигателями, которые преобразуют энергию рабочей жидкости в механическую энергию, за счет чего они получили широкое применение в промышленности и строительстве. Выполняя функцию рабочего органа для крупногабаритных машин гидроцилиндры стали незаменимы в сельском и коммунальном хозяйствах.

Расчет поршня

Размеры элементов поршня можно принять по двигателю – прототипу проектируемому двигателю, или по конструктивным соотношениям, приведенным в [2].

Выполняются следующие расчеты элементов поршня:

1) юбка поршня – на износостойкость;

2) днище поршня – на изгиб;

3) головка поршня в сечении по центру канавки под маслосъемное кольцо, ослабленном отверстиями для отвода масла – на сжатие.

Юбку поршня рассчитывают на износостойкость по удельному давлению (qю, МПа) в сопряжении юбка-цилиндр. Расчет выполняют на режиме номинальной мощности по формуле

где Nmax – максимальное значение нормальной силы на расчетном режиме, МН;

hю– высота юбки поршня, м; для ДсИЗ hю=(0,6-0,8)D, для дизелей hю=(0,6-1,1)D

D – диаметр поршня (цилиндра), м.

Для поршней ДсИЗ допускаемое давление qю = 0,5. 0,8 Мпа, для поршней дизелей qю = 0,7. 1,2 МПа.

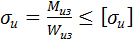

Расчет днища поршня на изгиб выполняется по известной из сопромата формуле

где

Изгибающий момент равен

где

ri=D/2–(s+t+Dt]– внутренний радиус поршня, м;

s – толщина стенки головки поршня (м), равная для ДсИЗ s=(0,05–0,10)D, для дизелей s=(0,05–0,10)D;

t – радиальная толщина поршневого кольца (м), равная t=(0,038–0,045)D;

Dt – радиальный зазор кольца в канавке поршня, равный 0,0007..0,0011 м.

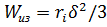

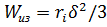

Момент сопротивления днища изгибу равен

где

Толщина днища поршня равна: для ДсИЗ δ=(0,05…0,10)D; для дизелей δ=(0,12…0,20)D.

Значения допускаемых напряжений [sиз], МПа:

– при отсутствии ребер жесткости:

для поршней из алюминиевых сплавов 20. 25

для чугунных поршней 40. 50

– при наличии ребер жесткости:

для поршней из алюминиевых сплавов 50. 150

для чугунных поршней 80. 200

Расчет поршня в опасном сечении по центру канавки под маслосъемное кольцо, ослабленном отверстиями для отвода масла, следует проверить для расчетного режима на сжатие по формуле

Рz = рzFn, МН; рz – максимальное действительное давление цикла (Мпа), Fn – площадь поршня (м 2 );

dк=D–2(t+Dt) – диаметр поршня по дну канавки, м;

di=2ri=D–2(S+t+Dt) – внутренний диаметр поршня, м;

F¢=(dк–di)×dм/2 – площадь продольного диаметрального сечения канала, м 2 ;

nм¢– число масляных отверстий, nм¢=6..12.

Допускаемые напряжения на сжатие для поршней из алюминиевых сплавов [sсж]=30. 40 МПа, а чугунных – [sсж] =60. 80 МПа.

Как рассчитать площадь поршня

Площадь сечения поршня

Поршень — это основная деталь насосов, компрессоров и поршневых двигателей внутреннего сгорания, служащая для преобразования энергии сжатого газа в энергию поступательного движения. Основными математическими характеристиками поршня являются диаметр основания и высота.

Сечение поршня — это изображение фигуры, образованной рассечением поршня плоскостью в поперечном или продольном направлении.

Формула для расчета площади поперечного сечения поршня:

Формула для расчета площади осевого сечения поршня:

d — диаметр поршня;

h — высота поршня.

Формула для расчета площади параллельного оси сечения поршня (бокового сечения поршня):

a — хорда основания поршня;

h — высота поршня.

Смотрите также статью о всех геометрических фигурах (линейных 1D, плоских 2D и объемных 3D).

Быстро выполнить эту математическую операцию можно с помощью нашей онлайн программы. Для этого необходимо в соответствующее поле ввести исходное значение и нажать кнопку.

На этой странице представлен самый простой онлайн калькулятор расчета площади поперечного или продольного сечения поршня, если известны диаметр поршня, длина хорды и высота поршня. С помощью этого калькулятора вы в один клик сможете рассчитать площадь сечения поршня (площадь осевого сечения поршня, площадь параллельного сечения поршня, площадь бокового сечения поршня и площади поперечного поршня).

Источник статьи: http://www.center-pss.ru/math/secheniay/sechenie-porshnia.htm

Эффективная площадь гидроцилиндра

Эффективная площадь гидроцилиндра — это площадь поверхности поршня, как которую воздействует давление жидкости. Она не всегда определяется только диаметром поршня, так как присоединенный к поршню шток изолирует часть площади, значит эффективная площадь в этом случае будет меньше.

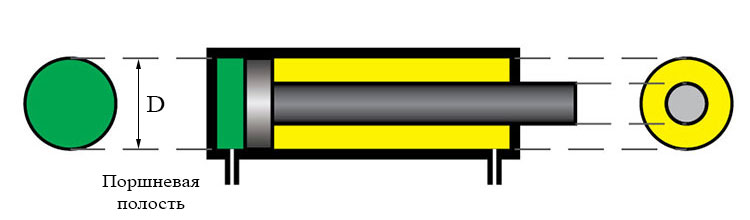

Эффективная площадь поршня

В том случае, если жидкость будет поступать в поршневую полость, давление будет действовать на всю площадь поршня. Получается, что эффективную площадь в этом случае можно вычислить по формуле:

В данном случае эффективная площадь гидроцилиндра равна площади поршня.

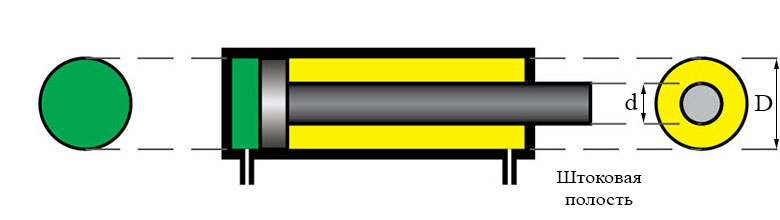

Эффективная площадь со стороны штоковой полости

Если жидкость поступает в штоковую полость, то давление будет действовать на кольцевую поверхность, образованную наружными диаметрами поршня и штока.

Эффективная площадь, в этом случае будет равна площади кольца:

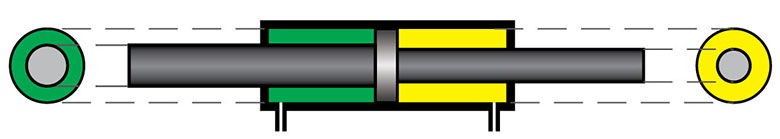

У гидроцилиндра с двухсторонним штоком, в обоих полостях эффективные площади будут кольцевыми, а их размеры будут зависеть от диаметров поршня и штоков.

Эффективная площадь пневмоцилиндра

В пневмоцилиндре на поршень воздействует не жидкость, а сжатый воздух. Его давление также будет воздействовать на некоторую поверхность поршня, определяется эффективная площадь пневматического цилиндра точно также,как и гидравлического.

Источник статьи: http://hydro-pnevmo.ru/topic.php?ID=355

Расчет поршня

Размеры элементов поршня можно принять по двигателю – прототипу проектируемому двигателю, или по конструктивным соотношениям, приведенным в [2].

Выполняются следующие расчеты элементов поршня:

1) юбка поршня – на износостойкость;

3) головка поршня в сечении по центру канавки под маслосъемное кольцо, ослабленном отверстиями для отвода масла – на сжатие.

Юбку поршня рассчитывают на износостойкость по удельному давлению (qю, МПа) в сопряжении юбка-цилиндр. Расчет выполняют на режиме номинальной мощности по формуле

где Nmax – максимальное значение нормальной силы на расчетном режиме, МН;

hю– высота юбки поршня, м; для ДсИЗ hю=(0,6-0,8)D, для дизелей hю=(0,6-1,1)D

D – диаметр поршня (цилиндра), м.

Для поршней ДсИЗ допускаемое давление qю = 0,5. 0,8 Мпа, для поршней дизелей qю = 0,7. 1,2 МПа.

Расчет днища поршня на изгиб выполняется по известной из сопромата формуле

где

где

ri=D/2–(s+t+Dt]– внутренний радиус поршня, м;

s – толщина стенки головки поршня (м), равная для ДсИЗ s=(0,05–0,10)D, для дизелей s=(0,05–0,10)D;

t – радиальная толщина поршневого кольца (м), равная t=(0,038–0,045)D;

Dt – радиальный зазор кольца в канавке поршня, равный 0,0007..0,0011 м.

Момент сопротивления днища изгибу равен

где

Толщина днища поршня равна: для ДсИЗ δ=(0,05…0,10)D; для дизелей δ=(0,12…0,20)D.

Значения допускаемых напряжений [sиз], МПа:

– при отсутствии ребер жесткости:

для поршней из алюминиевых сплавов 20. 25

для чугунных поршней 40. 50

– при наличии ребер жесткости:

для поршней из алюминиевых сплавов 50. 150

для чугунных поршней 80. 200

Расчет поршня в опасном сечении по центру канавки под маслосъемное кольцо, ослабленном отверстиями для отвода масла, следует проверить для расчетного режима на сжатие по формуле

Рz = рzFn, МН; рz – максимальное действительное давление цикла (Мпа), Fn – площадь поршня (м 2 );

dк=D–2(t+Dt) – диаметр поршня по дну канавки, м;

di=2ri=D–2(S+t+Dt) – внутренний диаметр поршня, м;

F¢=(dк–di)×dм/2 – площадь продольного диаметрального сечения канала, м 2 ;

nм¢– число масляных отверстий, nм¢=6..12.

Допускаемые напряжения на сжатие для поршней из алюминиевых сплавов [sсж]=30. 40 МПа, а чугунных – [sсж] =60. 80 МПа.

Источник статьи: http://studopedia.ru/5_58193_raschet-porshnya.html

Формулы расчёта параметров гидроцилиндов

Формула на расчет усилия гидроцилиндра

При выборе гидросистемы крайне важно знать необходимое усилие на которое способен гидроцилиндр при заданном давлении. Просчитать его можно по формуле:

Далее необходимо узнать давление создаваемое насосом и площадь поршня. Площадь поршня вычисляется по формуле

Удобней всего начать расчет исходя из требуемой нагрузки. Это основной параметр от которого будет зависеть выбор насоса, его мощность (требуемое давление).

Какие параметры необходимо знать чтобы рассчитать усилие гидроцилиндра в тоннах:

Какие параметры необходимо знать чтобы рассчитать усилие гидроцилиндра в тоннах:

Рассчитывается по формуле

F=PxS

Cначала узнаем площадь поперечного сечения гидроцилиндра «S» по формуле: S=ΠD 2 /4 где П=3,14, D 2 — диаметр поршня гидроцилиндра в квадрате.

Затем зная значение S, рассчитываем усилие гидроцилиндра по формуле F=PxS т.е усилие=площадь сечение х давление в гидросистеме в атмосферах.

Например D=150 мм, P=160 атмосфер. S=3,14*150 2 /4=17662,5 мм 2 (176 см 2 )

Далее F=176х160=28160 кг/см 2 (28 тонн)

Толкающее усилие данного гидроцилиндра будет равняться примерно в 28 тонн.

Данные расчеты используют при проектировании гидравлических домкратов, движущихся полов, прессов.

Как выбрать гидроцилиндры на штоки, которых приходится большая нагрузка. На 2 вертикальных гидроцилиндра приходится 15 кН, на один горизонтальный 7,5 кН.

Расчет будем вести по двум вертикальным гидроцилиндрам, с нагрузкой на 2 штока 15 кН.

Расчетная величина внешней нагрузки, приведенная к штоку одного цилиндра:

Выбираем тип крепления вертикальных гидроцилиндров – жесткая заделка, ход штока 560 мм.

Выбираем тип крепления горизонтального гидроцилиндра – шарнирный, ход штока 560 мм.

Усилие на штоке фактическое при подаче давления в поршневую полость цилиндра

Определим эффективную площадь поршня S1 =

S1 =

Так как S1 =

Принимаем стандартное значение диаметра

Тогда диаметр штока

Выписываем параметры выбранного гидроцилиндра:

Уточним эффективную площадь в поршневой полости

S1 =

Уточним эффективную площадь в штоковой полости S2:

Усилие на штоке фактическое при подаче давления в поршневую полость цилиндра

Усилие на штоке фактическое при подаче давления в штоковую полость цилиндра

Проверка условия

Расчет гидроцилиндра на устойчивость

Зная фактическое расчетное усилие на штоке Fр= 24230 H, определяем критическое усилие Fкр. по формуле:

Зная критическую силу, можно определить момент инерции штока

где Е= 2,1•10 5 МПа — модуль упругости для материала штока;

lпр. – длина продольного изгиба, определяемая при полностью выдвинутом штоке гидроцилиндра с учетом размеров креплений гидроцилиндра и его штока.

Определим lпр :

Где

Длина продольного изгиба будет равна

Получаем

Определим необходимый диаметр штока:

Определение расходов жидкости в гидролиниях

Действительный расход жидкости в напорной гидролинии гидроцилиндров при выдвижении штока:

Определение расходов жидкости в гидролиниях

Действительный расход жидкости в напорной гидролинии гидроцилиндров при выдвижении штока:

где

Действительный расход жидкости в сливной гидролинии гидроцилиндров при выдвижении штока:

Действительный расход жидкости в напорной гидролинии гидроцилиндров при втягивании штока:

где

Действительный расход жидкости в сливной гидролинии гидроцилиндров при втягивании штока:

Результаты расчёта расходов жидкости в гидравлических линиях

При определении диаметров трубопровода расход жидкости увеличиваем втрое, т.к. работают три цилиндра.

На линии нагнетания диаметр трубопровода dH

На линии слива диаметр трубопровода dс

На линии всасывания диаметр трубопровода dвс

На линии управления диаметр трубопровода dу

Для тонкостенных труб толщина стенки определяется по формуле:

где

Таблица – Параметры гидроцилиндров общего назначения для рабочего давления 16–32 МПа