для чего служит шаблон при вязке жгута

Тема лекции: «Изготовление монтажных жгутов и шаблонов»

Конструкции жгутов определяются особенностями конструкций аппаратуры и требованиями к обслуживанию. Жгуты (рис.7.10) делятся на межблочные и внутриблочные, которые в свою очередь подразделяются на простые (прямые) (а),с ответвлениями (б),сложные (в),с замкнутыми ветвями (г).

В зависимости от конструкции жгута для его изготовления применяют плоские и объемные шаблоны. Плоский шаблон представляет собой основание из изоляционного материала, на котором нанесен рисунок жгута и в соответствии с трассировкой расположены металлические шпильки с изоляционными трубками. Для фиксации концов проводов предусмотрены специальные зажимы. Между шпильками укладывают монтажные провода.

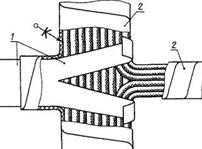

Повышения производительности изготовления жгутов и исключения ошибок монтажа добиваются путем применения электрифицированных шаблонов, в которых концы монтажных проводов фиксируются специальными зажимами, электрически связанными с сигнальными лампочками. Лампочки и зажимы коммутированы таким образом, что при правильной укладке и фиксации провода загораются поочередно лампочки 1-й трассы, затем 2-й и т д. (рис.7.11.).

Рис.7.11.Схема электрифицированного шаблона

Провод прокладывается по трассе шаблона, лампочки при этом гаснут, а загорается красная контрольная лампочка, подтверждающая правильность укладки. Например, при подаче питания 6,3 В загораются две зеленые лампочки Л31 и Л32. При закреплении конца провода кнопкой-зажимом Кн1 размыкаются контакты 1 и 2 цепи питания лампочки Л31 и 3, 4 лампочки Л32. При этом загораются красная контрольная лампочка ЛН1 и лампочки для следующей цепи.

Первоначально разработку конструкции жгута осуществляют на макете. Укладывают провода согласно монтажной или принципиальной схеме, концы проводов маркируют с двух сторон бирками с указанием номера трассы (1-2; 1-6; 3-5 и т. д.), после чего измеряют их длину и заносят данные в таблицу монтажных соединений; например, при соединении контактов реле Р2 с разъемом Ш1 таблица имеет вид табл. 7.1.

Таблица 7.1.Таблица монтажных соединений.

| Номер провода | Марка провода | Площадь сечения провода, мм | Длина провода, мм | Трасса соединений |

| 1 – 2 1 – 3 1 – 4 1 – 5 | МГШВ БПВЛ БПВЛ БПВЛ | 0,5 1,0 1,0 1,0 | 1Р2 – 2Ш1 2Р2 – 3Ш1 5Р2 – 5Ш1 4Р2 – 6Ш2 |

При раскладке жгутов соблюдают следующие правила:

– экранированные провода должны быть внутри жгута, поэтому с них начинают раскладку;

– внутри жгута укладывают короткие провода малых сечений;

– длинные провода укладывают снаружи с образованием лицевой стороны;

– шаг вязки жгутов выбирают в зависимости от площади сечения жгута, количества проводов и диаметра жгута по табл. 7.2.

Таблица 7.2. Шаг вязки жгутов

| Площадь сечения провода менее 0,33 мм 2 | Площадь сечения провода более 0,33 мм 2 | ||

| n, шт | t, шт | n, шт | t, шт |

| 5 – 15 16 – 20 >20 | 5 – 10 10 – 12 13 – 18 | 11 – 30 >30 | 15 – 20 8 – 30 30 – 40 |

– концы жгута должны иметь бандажи и оконечные узлы;

– для защиты от механических повреждений жгут по всей длине или на отдельных участках обматывают изоляционной лентой;

– жгут на каркасе крепят металлическими скобками с установкой под

ним изоляционных трубок или прокладок из лакоткани (длина закрепления 150-200 мм);

– отверстия в каркасе, через которые проходят жгуты, должны иметь закругленные кромки и резиновые втулки;

– при пайке проводов жгута обязательно применяют их механическое

крепление на контактных лепестках путем продевания в отверстие лепестка и загибки.

Если аппаратура предназначена для работы в условиях тряски и вибрации, концы проводов огибают вокруг лепестков на 1-2 оборота и обжимают. Запрещается паять незакрепленные концы (встык и внахлестку).

Для большинства монтажных соединений, допускающих нагрев до 280°С, применяется припой ПОС 40, для наиболее ответственных соединений применяют припой ПСр 2,5, который содержит 2,5 % Ag, 5,5 % Sn и 92 % Pb и имеет температуру кристаллизации 305°С. Для пайки проводов, допускающих нагрев до 230°С, применяют припой ПОС61.

Для механизации операций изготовления жгута в условиях серийного производства используют конвейерные линии. В этом случае технологический процесс разбивают на ряд простых операций; например, на одном рабочем месте осуществляют раскладку проводов одного сечения и марки. Такт работы составляет 5-7,5 с. Конвейер для изготовления жгутов замкнут в горизонтальной плоскости и транспортирует шаблоны с помощью тележек. Он оснащается пистолетами для вязки жгутов, приспособлениями для снятия изоляции и лужения.

Для раскладки жгутов разработан автомат с программным управлением модели

KL-327, выполняющий следующие операции:

– выбор провода и подготовку его к раскладке по расцветке и сечению;

– крепление начала проводника обмоткой вокруг шпильки на шаблоне;

Автомат раскладывает провода марки МГШВ сечением до 0,5 мм 2 со скоростью 10 м/мин. Наибольшее количество раскладываемых цепей – 102, габаритные размеры жгутов – до 1000×400 мм.

Для изготовления жгутов используют РТК, которые включают:

– сменную оснастку робота (схваты, механизм раскладки провода).

Средняя скорость укладки проводов не менее 0,25 м/с.

Плоские ленточные кабели (ПЛК) применяют для электрического межблочного монтажа в ЭВМ и другой ЭА. Кабели обеспечивают передачу ВЧ-сигналов с высокой стабильностью характеристик, обладают достаточным теплоотводом, устойчивы к климатическим воздействиям. Использование плоских кабелей позволяет уменьшать габариты и массу аппаратуры по сравнению с объемным монтажом, вести монтаж в трех плоскостях, чему способствует гибкость кабелей.

Основными элементами гибких кабелей являются многожильные ленточные проводники и специальные соединители. Плоские ленточные кабели могут быть опрессованными, плетеными, ткаными и печатными. Ленточные опрессованные кабели имеют токоведущие жилы из меди с гальваническим покрытием серебром, оловом или никелем, которые изолированы друг от друга путем опрессовки в пластмассовую ленту из обычного или облученного полиэтилена, поливинилхлорида, полиимида, лавсана или стекловолокна. Кабели марок ПЛП и КППР предназначены для фиксированного внутри- и межблочного монтажа, ПЛП МО – для монтажа подвижных устройств, ЛЛПС – для монтажа цепей, работающих при напряжении 115 В и частоте 5000 Гц, ПЛМ – для фиксированного монтажа ПП. Ленточные высокочастотные кабели с группами жил типа ПВП и ЛПВЛ применяют для монтажа блоков ЭВМ с электрическим напряжением до 100 В и частотой до 1 кГц.

Ленточные плетеные провода марок ЛФ и ЛФЭ имеют скрученные из медной посеребренной проволоки токоведущие шины, расположенные в один ряд и скрепленные нитью, пропитанной лаком. Они предназначены для работы в цепях с напряжением до 100 В и частотой 5 кГц.

Ленточные тканые провода изготавливают из обычных монтажных проводов марок МГШВЭ, МГШП, МГТФ с саржевым переплетением плотностью 8-10 нитей на 1 см.

Гибкие печатные кабели представляют собой систему печатных проводников, расположенных на диэлектрическом основании. Их изготавливают из фольгированных гибких диэлектриков марок ФДМ-3, НС-1, ФД-1 химическим методом. Многослойные печатные кабели получают прессованием нескольких однослойных или двусторонних ПП с металлизированными монтажными отверстиями.

Подготовка ленточных проводов к монтажу включает мерную резку, удаление изоляции с концов провода, нанесение покрытия на оголенные токоведущие жилы. Изоляцию удаляют механическим, термомеханическим и химическим методами. Механическую зачистку ленточных проводов с фторопластовой изоляцией, имеющей слабую адгезию с токоведущими шинами, осуществляют строганием с продольным перемещением резца. Резец по ширине больше ленточного провода и удаляет изоляцию в течение нескольких секунд. Применяют возвратно-поступательное движение резца шириной 2,0-2,5 мм с углом при вершине 30°. Резец удаляет изоляцию полосками, равными его ширине (рис. 7.12).

Рис. 7.12.Механическое удаление изоляции с ленточного провода

Изоляцию удаляют также путем шлифования абразивными кругами. Круги из стекловолокна диаметром 30-55 мм вращаются со скоростью до 45 м/с. В результате абразивного и теплового воздействия происходит размягчение термопластичной изоляции и механическое удаление ее вращающимися кругами. Примером термического удаления изоляции является лазерная зачистка. Сфокусированный луч лазера 1 испаряет изоляцию на небольшом участке ленточного провода 2, затем удаляемый участок 3 легко механически снять с провода (рис. 7.13). Мощность лазерной установки 30 Вт, скорость удаления 0,09-0,36 м/мин.

Рис. 7.13.Удаление изоляции с ленточного провода с помощью лазера..

Для защиты медных токоведущих жил ленточного провода от окисления и для обеспечения пайки или сварки на них наносят гальванические покрытия никелем, золотом, сплавами серебро – сурьма, олово – висмут.

В процессе сборки и монтажа ленточных кабелей применяют неразъемные и разъемные электрические соединения проводов. Неразъемные соединения обеспечивают постоянные внутриплатные, межплатные, межблочные, межкабельные соединения, разъемные – возможность периодического подключения и отключения ленточного кабеля. Неразъемные монтажные соединения выполняют пайкой, сваркой, обжиганием, врезанием, накруткой, для разъемных применяют различные по конструкции разъемы.

Паяные неразъемные межкабельные соединения получают с помощью термоусадочных паяльных муфт типа «термофит» (рис. 7.14).

Рис. 7.14. Соединение ленточных проводов паяльными муфтами (а)

и загерметизированное соединение (б).

Муфта состоит из изоляционной оболочки 1, кольца припоя 2, содержащего флюс, и двух уплотнительных герметизирующих колец 3. Оболочку из термоусадочного материала (поливинилхлорид, фторопласт, политетрафторэтилен) формуют и подвергают гамма-облучению, в результате которого в структуре материала возникают поперечные связи в молекулярных цепях, а материал приобретает свойство термоусадки, т. е. после быстрого нагревания дает усадку до первоначальных размеров перед размягчением.

В муфту с двух сторон вводят соединяемые проводники 4 и нагревают ее в тепловом рефлекторе или источнике ИК-облучения. В процессе нагревания происходит расплавление кольца припоя и его деформация – усадка оболочки и образуется изолированное герметизированное соединение. Уплотнительные кольца могут иметь и плоскую прямоугольную форму для соединения ленточных проводов с плоскими шинами.

Изготовление и укладка жгутов

Жгут представляет собой совокупность разделанных проводов и кабелей, скрепленных между собой каким-либо способом и при необходимости оснащенных элементами электрического монтажа (наконечниками, соединителями и др.).

По своему назначению жгуты подразделяются на внутриблоч-ные и междублочные.

Внутриблочные жгуты применяются для электрического соединения отдельных узлов, блоков и электрических деталей внутри прибора, а междублочные жгуты — для электрического соединения различной радиоаппаратуры и приборов в единую систему. В зависимости от расположения узлов в корпусе жгуты могут быть плоскими или объемными.

Для защиты от воздействия окружающей среды, механических повреждений или с целью экранирования жгуты обматываются снаружи киперной, капроновой, лавсановой или поливинилхло-ридной лентой, покрываются лаком или заключаются в экранирующую оплетку.

Жгуты рекомендуется изготовлять на шаблонах до их монтажа в приборе. Концы проводов жгута маркируют соответственно сборочному чертежу и монтажной схеме. Для маркировки используют следующие способы:

1) различную расцветку изоляции проводов;

2) окраску или нумерацию поливинилхлоридных трубок, применяемых для закрепления концов изоляции (трубки нумеруют на автомате, в специальных штампах или надписывают от руки маркировочными чернилами);

3) пластмассовые бирки с условным обозначением места подсоединения, надетые на провода.

Жгуты, в которых нельзя произвести замену вышедших из строя проводов, обеспечиваются запасными проводами. Количество их берется из расчета 8. 10 % общего количества в жгуте, но не меньше двух проводов. Длина и сечение запасных проводов должны быть равны наибольшим длине и сечению проводов, имеющихся в жгуте. Длина выводов жгута должна быть достаточной для присоединения к узлам и элементам схемы прибора без натяжения; кроме того, должен иметься запас в 10. 12 мм для повторной зачистки и присоединения каждого конца провода.

Типовой технологический процесс изготовления жгута включает в себя следующие операции:

резку проводов и изоляционных трубок;

укладку проводов на шаблоне и вязку их в жгут;

заделку концов проводов жгута с одновременной их маркировкой;

контроль жгута (прозвонку); защиту жгута изоляционной лентой;

выходной контроль (визуальный осмотр на соответствие эталону и прозвонку).

Длина заготовляемых проводов должна соответствовать размерам, указанным в технологической карте или таблице заготовок проводов. Резка проводов и экранирующих оплеток производятся на автоматах, а также с помощью монтажных или гильотинных ножниц и кусачек.

Заготовку проводов одинаковой длины и вязку их в жгут целесообразнее производить без ответвлений на специальном приспособлении (рис. 1.25), которое состоит из двух стоек, укрепленных на доске (расстояние между стойками зависит от длины заготовляемых проводов).

С внешних сторон у стоек имеются пазы. Сначала провод обматывается вокруг стоек, при этом количество витков провода должно составлять половину количества проводов в жгуте. Затем витки провода, располагающиеся между стойками, связывают в жгут ниткой или шпагатом. После обвязки витки провода разрезают в местах, расположенных напротив пазов в стойках.

При ручном способе заготовки проводов для жгутов длина их определяется с помощью образцов или линейки. В серийном производстве применяются специальные автоматы для мерной резки проводов на заданную длину.

Укладка проводов производится на шаблоне в определенном порядке (по схеме, нанесенной на поверхности шаблона), после чего их связывают ниткой или шпагатом в жгут. Разметка шаблона для укладки проводов жгута производится по монтажной схеме, макету узла или прибора, в который будет установлен жгут, и монтажной таблице соединений. На размеченном шаблоне провода сначала раскладывают, а затем вяжут в жгут (рис. 1.26). В зависимости от конструкции прибора жгуты бывают плоскими или объемными.

При раскладке концы проводов обрезают по поперечным’мёт-кам, маркируют и закрепляют. Укладку проводов на шаблоне начинают с запасных и длинных рабочих проводов и заканчивают самыми короткими проводами. Экранированные провода, входящие в жгут, обматывают киперной лентой и размещают внутри жгута либо в изоляционной трубке.

Вязка жгута должна осуществляться в одном направлении хлопчатобумажной ниткой № 00 или льняной № 9,5/5. Для ручной вязки применяется приспособление, показанное на рис. 1.27, а. В корпус 4 приспособления вставлена катушка 3 с нитками. Крышки 5 и 2 служат для центрирования катушки. В верхней крышке 5 имеется ушко для придания нитке определенного направления, а в нижней крышке крепится крючок 1.

Для облегчения сматывания нитки с катушки в корпусе выполнены прорезь и вывод для наружного конца намотанной катушки. Сначала в корпус приспособления вставляется намотанная катушка, верхний конец которой заводится в прорезь корпуса. Далее крышка закрывается и конец нитки продевается через ушко.

Вязка жгута производится в соответствии со схемой образования петель. На вязку одного узла требуется 0,5. 1 с. Для выполнения операции необходимо взять нитку (см. рис. 1.27, б), зацепить крючком петлю, протянуть ее под жгутом и продеть через две петли приспособление, затянув нитку. В момент затяжки узла нитку, проходящую по корпусу, необходимо прижать пальцем к его поверхности. Приспособление способствует улучшению качества вязки жгутов и снижению трудоемкости их вязки в 15. 20 раз. Рекомендуемые способы вязки показаны на рис. 1.28.

Шаг вязки петель устанавливается конструктором в зависимости от диаметра жгута.

После вязки проводов в жгут производится заделка их концов. Сначала все концы проводов маркируют согласно монтажной схеме, а затем контролируют правильность раскладки проводов прозвонкой. В случае применения для выполнения жгутов электрифицированных шаблонов прозвонку можно не производить.

Контроль сложных жгутов осуществляется на специальных полуавтоматических стендах по заданной программе. Жгут на панели стенда закрепляют вручную, а правильность раскладки проводов и сопротивление их изоляции контролируют автоматически.

Сначала проводится контроль на соответствие электрическим схемам соединений, т. е. проверка правильности раскладки проводов. С этой целью необходимое напряжение последовательно подают на один из концов проверяемого провода. При правильной раскладке проводов напряжение должно фиксироваться во всех проводах жгута, электрически связанных с проверяемым проводом. Далее необходимо убедиться в отсутствии напряжения в проводах жгута, которые электрически не связаны с проверяемым проводом. Вся информация о контроле выдается автоматически в виде кодированных отверстий на перфоленте или в виде записи на ленте с цифровыми и буквенными обозначениями.

При контроле сопротивления изоляции проводов автоматически осуществляют последовательную подачу постоянного напряжения к электрически изолированным друг от друга проводам (цепям), фиксируя при этом сопротивление изоляции.

В случае необходимости производится защита жгута изоляционными лентами или экранирующей оплеткой. Готовые жгуты укладывают согласно монтажной схеме и чертежу прибора. Одновременно с укладкой концы проводов жгута разводят к соответствующим местам схемы прибора и припаивают. При этом необходимо следить, чтобы отдельные провода не заслоняли собой маркировочные надписи и надписи значений номиналов на деталях.

Внимание! При укладке жгутов в прибор необходимо соблюдать осторожность во избежание поломки и обрыва токопроводя-Щих жил проводов и выводов навесных радиодеталей, а также замыкания оголенных токопроводящих мест.

Внутри прибора жгут крепится к шасси или стенкам металлическими скобами (рис. 1.29), под которые предварительно следует подложить изоляционные материалы из поливинилхлорида, лакоткани или прессшпана. Края прокладок должны выступать из-под скобы не менее чем на 5 мм. Скобы выполняются двухсторонними (крепятся двумя винтами) и односторонними (крепятся одним винтом). Конструкция крепежных скоб, особенно односторонних, должна быть достаточно жесткой, чтобы исключить их разгибание или деформацию при креплении к шасси вместе со жгутом.

Для обеспечения перехода неэкранированных (а при необходимости и экранированных) жгутов из одного блока прибора в другой через стенку шасси или экрана в этом месте предусматривается установка изоляционных втулок.

Материал для ознакомления взят из учебника «Радиоэлектронная аппаратура и приборы. Монтаж и регулировка». Автор: Ярочкина Г.В.

Технические требования к вязке жгутов

Необходимость вязки проводов, проходящих в одной трассе отдельными жгутами, должна быть указана в конструкторской документации.

Провода в жгуте должны быть плотно увязаны.

Вариант вязки жгута следует выбирать в зависимости от марки и количества проводов, диаметра и конструкции жгута, а также условий эксплуатации и аппаратуры.

| Диаметр жгута | Шаг вязки |

| До 10 включ. | От 15 до 20 включ. |

| От 10 до 30 включ. | От 20 до 30 включ. |

| Более 30 | От 30 до 40 |

| Диаметр жгута | Шаг вязки |

| До 5 включ. | От 5 до 10 включ. |

| От 5 до 8 включ. | От 10 до 12 включ. |

| От 8 до 10 включ. | От 12 до 18 включ. |

| Более 10 | От 25 до 30 |

Шаг вязки должен быть равномерным.

Вязку следует заканчивать узлом (рисунок 2.6), который должен быть закреплен клеем, лаком или оплавлением.

При оплавлении поджог изоляции не допускается. После оплавления длина выступающих из узла концов ниток не должна быть более 1 мм.

Перед каждым выходящим из жгута проводом или группой проводов должна быть связана петля.

Технические требования к обмотке жгута электроизоляционными материалами

Лента или пленка должны фиксировать ответвления (рисунок 2.13) и выходящие из жгута провода.

Начало и конец обмотки жгута должны быть закреплены клеем или бандажом из ниток.

Электроизоляционная лента и электроизоляционная трубка в месте их соединения должны быть закреплены бандажом из ниток или клеем (рисунки 2.14 – 2.18).

При наборе жгутов, состоящих из проводов с изоляцией, обладающей холодной текучестью (например фторопластовой или полиэтиленовой), следует изолировать экранированные провода от неэкранированных электроизоляционной трубкой или лентой (пленкой) из электроизоляционного материала.

* С увеличением диаметра жгута ширину бандажа увеличивают в указанных пределах.

На рисунках 2.23 и 2.24 представлены шаблоны для вязки жгутов, на рисунке 2.25 готовые жгуты.

Рисунок 2.23 Рисунок 2.24

Типовой технологический процесс изготовления жгута включает в себя следующие операции: резку проводов и изоляционных трубок, укладку проводов на шаблоне и вязку их в жгут, заделку концов проводов жгута с одновременной их маркировкой, контроль жгута (прозвонку), защиту жгута изоляционной лентой, выходной контроль (визуальный осмотр на соответствие эталону и прозвонку).

Техническое задание

4.1 Изучить чертёж на жгут.

4.2 Изготовить шаблона для вязки жгута

4.3 Подготовить провода для жгута в соответствии с чертежом, таблицей соединений.

4.4 Промаркировать концы проводов.

4.5 Произвести раскладку проводов в соответствии с монтажной схемой.

4.6 Проверить мультиметром правильность маркировки проводов.

4.7 Произвести вязку жгута по схеме

4.8 Снять жгут с шаблона, выправить.

4.9 Прозвонить и произвести визуальный контроль жгута

5 Контрольные вопросы

5.1 Какие операции включает в себя технологический процесс изготовления жгутового монтажа? Какова их последовательность?

5.2 Каким образом осуществляется маркировка проводов в жгуте?

5.3 Для чего служит шаблон при вязке жгута?

5.4 От каких факторов зависит шаг вязки жгута?

5.5 Каким образом определяется шаг свивания?

5.6 Какие провода должны быть в центре жгута: толстые или тонкие?

Содержание отчета

6.1 Название работы

6.3 Техническое задание.

6.4 Ход работы. Рисунки, таблицы, схемы, эскизы – если необходимо.

6.5 Контрольные вопросы и ответы.

Практическая работа №3

В соответствии с ОСТ 11.074.009 — 78 сокращенное условное обозначение резисторов состоит из нескольких элементов.

Первый элемент —буква или сочетание букв — обозначает подкласс резисторов:

Р —резисторы постоянные;

РП —резисторы переменные;

НР —наборы резисторов.

Второй элемент —цифра — обозначает группу резисторов по материалу резистивного элемента:

1 —непроволочные;

2 — проволочные и металлофольговые.

Третий элементпредставляет собой регистрационный номер конкретного типа резистора. Между вторым и третьим элементами ставится дефис.

Так, например, Р1-22 обозначает резистор постоянный, непроволочный; НР1-7 обозначает набор резисторов непроволочных.

До введения указанного выше стандарта использовалась система обозначений, состоящая из букв и цифр, которая была введена в 1968 г.

Буквыобозначают группу изделий:

С —резисторы постоянные;

СП —резисторы переменные.

Цифрапосле буквенного обозначения указывает на материал токопроводящего элемента:

1 —непроволочные тонкослойные углеродистые и бороуглеродистые;

2 — непроволочные тонкослойные металлодиэлектрические и металлоокисные;

3 — непроволочные композиционные пленочные;

4 — непроволочные композиционные объемные;

6 — непроволочные тонкослойные металлизированные.

После первой цифры через дефис присоединяется вторая цифра (число), обозначающая номер разработки.

Так, например, С2-26 обозначает резистор постоянный, непроволочный, тонкослойный металлодиэлектрический, номер разработки 26.

Буква «С» означает слово «сопротивление» (прежнее название резисторов). Выпуск резисторов с такой маркировкой продолжается и в настоящее время в связи с производством аппаратуры, запущенной в серию.

Кроме того, в эксплуатации находятся резисторы с маркировкой, принятой до 1966 МТ — металлизированные теплостойкие;

МЛТ — металлизированные лакированные теплостойкие;

МОН — металлооксидные низкоомные;

УЛИ — углеродистые лакированные измерительные;

ПЭВ — проволочные эмалированные влагостойкие.

В условное обозначение входят так же необходимые параметры.

Для постоянных резисторов:

номинальная мощность рассеяния и единица ее измерения (Вт, кВт);

номинальное сопротивление и единица его измерения (Ом, кОм, МОм);

допустимое отклонение сопротивления (допуск) в процентах; группа по температурному коэффициенту сопротивления. На рисунке 3.1 приведен пример маркировки резистора.

Для переменных резисторов: номинальная мощность и единица ее измерения (Вт); номинальное сопротивление и единица его измерения (Ом), а также допуск в процентах;

В многоэлементных переменных резисторах все элементы обозначаются в виде дроби. Так, например, Р1-33И-0,25 Вт-100 кОм+ 2% А 0.467.027. ТУ обозначает постоянный непроволочный резистор с регистрационным номером ЗЗИ, номинальной мощностью рассеяния 0,25 Вт, номинальным сопротивлением 100 кОм, допуском +2% и группой по уровню шумов А; документ на поставку — 0.467.027 ТУ.

На резисторы малых габаритов наносятся кодированные обозначения номинального сопротивления, состоящие из трех или четырех знаков. Буква из русского или латинского алфавита в скобках обозначает множитель, составляющий значение сопротивления, и ставится на место десятичной запятой.

Буквы Е (К), К, М, Г (G), Т обозначают соответственно множители 1, 10, 103, 106, 1012 для значений сопротивления, выраженного в Омах.

На постоянные резисторы в соответствии с ГОСТ 28883-90 может наноситься цветная маркировка в виде колец или полос. Цвет каждого кольца соответствует цифрам, составляющим величину номинального сопротивления или величину допуска. Пример цветной маркировки резистора с сопротивлением 20 кОм и допуском +5% приведен на рис. 3.2.

Маркировочные знаки должны быть смещены к одному из торцов резисторов и расположены слева направо в следующем порядке: 1-й — первая цифра,2-й — вторая цифра; номинальное сопротивление, 3-й — множитель, 4-й — допуск.

Резисторы с номинальным сопротивлением, выраженным тремя цифрами и множителем, имеют цветную маркировку из пяти знаков. Если размеры резистора не позволяют разместить маркировку ближе к одному из торцов, площадь первого знака делается в 2 раза больше площади других знаков.

Цветная маркировка облегчает труд сборщиков радиоаппаратуры в серийном производстве. В отличие от цифровой цветная маркировка видна со всех сторон.

Перед монтажом резисторов необходимо произвести входной контроль, сначала визуальный, для чего необходимо проверить целостность корпуса и покрытия резистора, наличие и крепление выводов, а затем провести контроль его электрических параметров.

Перед установкой резистора на печатную плату необходимо измерить его реальное сопротивление, и сравнить его с номинальным значением с учетом допустимого отклонения (т.е. с полем допуска) для того, чтобы сделать вывод о его пригодности к дальнейшему использованию.

В настоящее время самым распространенным прибором для измерения сопротивлений является универсальный цифровой прибор – мультиметр. Он предназначен для:

— измерения переменного напряжения (в зависимости от типа мультиметра, обозначение V

— измерения постоянного напряжения (V_ или DCV);

— измерения силы постоянного тока (А_ или DCA);

— измерения сопротивлений (Ω);

— измерения величины усиления по току биполярных транзисторов;

В некоторых моделях мультиметров предусмотрена также возможность измерения величин емкостей электролитических (оксидных) конденсаторов.

Для измерения сопротивления резистора с помощью мультиметра необходимо сначала определить его номинальное сопротивление, расшифровав указанный на его корпусе буквенно-цифровой код. После этого нужно установить предел измерения сопротивлений (в области Ω) напротив ближайшего большего, чем прочитанное номинальное сопротивление, цифрового значения шкалы. К примеру, если измеряется реальное значение резистора, номинальное сопротивление которого 820 Ом, берем предел 2 кОм; при 5 кОм- 20 кОм и т.д.

Далее щупы мультиметра подключаются к выводам резистора, и производится измерение сопротивлений. При этом один из выводов мультиметра можно держать рукой. Если одновременно касаться руками обоих контактов, то мультиметр реагирует на сопротивление тела человека, и достоверность измерения при этом падает.

Если по ошибке был выбран предел измерения, меньший, чем сопротивление данного резистора (обычно, это случается при незнании студентами кодировки параметров), то мультиметр сопротивление не измеряет, а на его табло горит индикация «1», что соответствует бесконечности измеряемого сопротивления, т.е. реальное значение превышает данный предел измерения. В этом случае необходимо поставить прибор на более высокий предел измерения.

Неправильная установка мультиметра на пределы измерения сопротивлений приводит к разряду электрической батареи питания, а неправильный выбор предела измерений при измерении напряжений (особенно переменных), может привести к поломке самого прибора, поэтому при работе с мультиметром необходимо точно и аккуратно определять саму измеряемую величину, и правильно определять её предполагаемое значение до проведения измерений!

5 Контрольные вопросы

5.1 Области применения резисторов.

5.2 Основные параметры резисторов?

5.3 Маркировка резисторов и их типы.

5.4 Способы контроля исправности резисторов?

Практическая работа №4

Сокращенное условное обозначение конденсаторов в соответствии с ГОСТ 11 076 — 69 и ОСТ 11.074.008 — 78 состоит из следующих элементов.

Первый элемент —одна или две буквы — определяет тип конденсатора:

К— конденсатор постоянной емкости;

КП — конденсатор переменной емкости;

КТ— конденсатор подстроечный.

Второй элемент —цифры — обозначает используемый тип диэлектрика между обкладками и группу по рабочему напряжению.

Третий элемент представляет собой порядковый номер разработки конкретного типа, в состав которого может входить и буквенное обозначение (Ч —для работы в цепях переменного тока, П — для работы в цепях постоянного и переменного тока, И— для работы в импульсном режиме, У — универсальные). Отсутствие третьего элемента обозначения указывает на то, что конденсатор предназначен для работы с постоянным и пульсирующим током.

Полное условное обозначение конденсатора включает в себя eгo сокращенное обозначение, а также значения основных параметров и характеристики, необходимые для заказа и записи в конструкторской документации.

Так, например, К75-10-250В-0,1 мкФ + 5.% В ОЖ0.484.865 ТУ обозначает пленочный конденсатор К75-10 с номинальным напряжением 250. В, номинальной емкостью 1,0 мкФ, допустимым отклонением по емкости +5% и группой по климатическому исполнению В; ОЖ0.484.865 ТУ — документ на поставку.

На практике используются также конденсаторы, обозначение которых соответствует старым стандартам. В соответствии со старым стандартом конденсаторы имеют следующие обозначения: КТ — керамический трубчатый; КД — керамический дисковый; КЛГ и КЛС — керамические литые секционные; КМ — керамический монолитный; КОБ— комический отпрессованный бочоночный; КСО — конденсаторы слюдяные отпрессованные; БМ — бумажный малогабаритный; МБМ и МБМЦ — металлобумажные малогабаритные цилиндрические; МБГЦ, МБГП и МБТЧ — металлобумажные герметичные цилиндрические, прямоугольные, частотные (для перемен го тока); ПМ, ПО — полистирольные малогабаритные и поли стирольные открытые.

В состав маркировки может вводиться также группа по температурному коэффициенту емкости (ТКЕ). Этот параметр характеризует изменение емкости конденсатора под действием темперах и выражается в миллионных долях номинальной емкости на градус. Если с повышением температуры емкость увеличивается, то ТКЕсчитается положительным, а если уменьшается — отрицательным.

Для конденсаторов, используемых в качестве элементов низкочастотных и разделительных фильтров, ТКЕ не имеет существенного значения и не нормируется. Для керамических конденсаторов такого назначения ТКЕ маркируется буквой «Н», а цифры указывают, на сколько процентов может изменяться емкость во всем рабочем интервале температур по сравнению с емкостью, измеренной при температуре 20 С.

Для маркировки малогабаритных керамических конденсаторов используется также цветная кодировка. Кроме того, она применяется для маркировки конденсаторов, номинальное рабочее на пряженике которых не превышает 63 В. Маркировка наносится в виде цветных точек или полос.

Каждому цвету соответствует определенное цифровое значение. Маркировочные знаки на конденсаторах сдвинуты к одному из выводов и располагаются слева направо. Ширина полос, об означающих величину ТКЕ, делается примерно в два раза больше других.

Для маркировки малогабаритных керамических конденсаторов применяется также цветная кодировка значений ТКЕ.

Электролитические конденсаторы имеют две обкладки. Одна из них (анод) выполнена из фольги или в виде таблетки из специальных материалов, а другая (катод) представляет собой жидкий электролит или твердый полупроводник. В качестве диэлектрика используется оксидная тонкая пленка, электрохимические создаваемая на аноде.

Преимуществом электролитических конденсаторов по сравнению с конденсаторами других типов является большая удельная емкость, а недостатком — значительное ее снижение при низкой температуре и увеличение тока утечки при высокой температуре.

Электролитические конденсаторы подразделяются на полярные, работающие только в цепях с постоянным или пульсирующим напряжением, и немолярные, используемые в цепях переменного тока.

Работоспособность полярных конденсаторов обеспечивается при условии, что на их положительный электрод (анод) подается положительный потенциал источник. Если полярность подключения источник нарушается, может произойти пробой, прим водящий к выходу конденсатора из строя (иногда сопровождается взрывом). Электролитические конденсаторы выпускаются ем костью от десятых долей микрофарады до нескольких тысяч микрофарад с рабочих напряжением от 3 до 500 В.

Исправность электролитического конденсатора большой емкости проверяется с помощью омметра, при этом при переполюсовке подключения прибор должны отмечаться заметные выбросы тока перезарядки конденсатора.

Электролитические конденсаторы запрещается использовать для работы в цепи переменно тока. К корпусу конденсатора обычно подводится электрод отрицательной полярностью напряжения, а к центральному выводу — с положительной. В конденсаторах типа К50-6, К50-16, а также в аналогичных по конструкции производится маркировка положительного электрода знаком «+».

Бумажные и металлобумажные конденсаторы. Бумажные конденсаторы выполняются из мотка металлической фольги, перевитой специальной конденсаторной бумажной лентой, служащей диэлектриком.

В металлобумажных конденсаторах в качестве диэлектрика применяют конденсаторную бумагу с односторонней металлизацией. В связи с большой собственной индуктивностью и относительно большим током утечки бумажные конденсаторы не применяются в высокочастотных цепях и в колебательных контурах. Преимуществами бумажных конденсаторов являются высокое рабочее напряжение (до 600 В), переменного тока и большой диапазон номинальных емкостей (от 0,047 до 10 мкФ с допуском ±10%).

Пленочные конденсаторы. Диэлектриком в таких конденсаторах служит полистироловая пленка. Пленочные конденсаторы имеют марки ПМ, ПМ-1 и ПМ-2 и по внешнему виду напоминают конденсаторы марки БМ. Рассчитаны на напряжение 60, Внутренние потери в полистироловых конденсаторах значительно виде, чем в бумажных, поэтому их применяют в высокочастотных цепях.

Керамические конденсаторы имеют керамический диэлектрик. В зависимости от электрических свойств кеpaмики конденсаторы могут быть высокочастотными, низкочастотными, термостабильными и термокомпенсационными.

Подстроечныеконденсаторыснабжены подвижной системой. Как и у конденсаторов переменной емкости, управление емкостью построечных конденсаторов осуществляется регулированием величины площади взаимного перекрытия обкладок. Подстроечные конденсаторы применяются в схемах колебательных контуров, где требуется точная установка резонансной частоты, настройки. Номинальная емкость таких конденсаторов не превышает нескольких сотен пикофарад.

Конденсаторы переменной емкости(КПЕ) предназначены для перестройки частоты входных и гетеродинных контуров в радиоприемниках. На одном вале размещаются, как правило, роторы или трех переменных конденсаторов. В высококлассной радиоприемной аппаратуре применяются КПЕ с воздушным зазором между обкладками.

В малогабаритных приемниках используются двухсекционные КПЕ с твердым диэлектриком. Число пластин ротора и статора ой секции составляет 10. 15 шт. Это позволяет во много увеличить диапазоны регулировки между минимальными и максимальными значениями.

Для обнаружения непосредственных дефектов сборки производят внешний осмотр. Конденсаторы, прошедшие осмотр, подвергают электрическим и механическим испытаниям.

Состав испытаний, деление состава испытаний на группы испытаний и последовательность их проведения в пределах каждой группы должны соответствовать приведенным в таблице

| Группа испытаний | Наименование видов испытаний и последовательность их проведения |

| К-1 | 1. Проверка внешнего вида, разборчивости и содержания маркировки 2. Проверка маркировки на прочность |

| К-2 | 1. Проверка общего вида, габаритных, установочных и присоединительных размеров 2. Измерение емкости 3. Проверка электрической прочности 4. Измерение момента вращения и (или) тягового усилия |

| К-3 | Испытание на безотказность |

| К-4 | 1. Проверка массы 2. Измерение температуры нагрева или температуры перегрева 3. Испытание на виброустойчивость 4. Испытание на вибропрочность (кратковременное) 5. Испытание на ударную прочность 6. Испытание на ударную устойчивость 7. Испытание на воздействие изменения температуры среды 8. Испытание на воздействие повышенной влажности воздуха (кратковременное) 9. Испытание на воздействие атмосферного пониженного давления |

| К-5 | Проверка износоустойчивости |

| К-6 | Испытание на долговечность |

| К-7 | 1. Измерение сопротивления изоляции 2. Определение температурного коэффициента емкости 3. Испытание на воздействие повышенной рабочей температуры среды 4. Испытание на воздействие пониженной рабочей температуры среды 5. Испытание на воздействие пониженной предельной температуры среды |

| К-8 | Испытание на воздействие повышенной влажности воздуха (длительное) |

| К-9 | Испытание на воздействие плесневых грибов |

Общий вид, габаритные, установочные и присоединительные размеры конденсаторов проверяют сличением с конструкторской документацией и измерением размеров любыми средствами измерений, обеспечивающими измерение с погрешностями, не превышающими установленные ГОСТ 8.051-81.

Внешний вид конденсаторов проверяют по ГОСТ 20.57.406-81.

Массу конденсаторов проверяют по ГОСТ 20.57.406-81.

Коррозионную стойкость конденсаторов проверяют при испытаниях на воздействие повышенной влажности воздуха.

Температуру нагрева или перегрева конденсаторов проверяют по ГОСТ 28885-90.

Момент вращения конденсаторов переменной емкости проверяют с помощью специального прибора или путем приложения к рычагу, закрепленному на подвижной системе конденсатора минимального груза, необходимого для плавного и равномерного движения подвижной системы.

Тяговое усилие конденсаторов контролируют путем приложения к подвижной системе минимального груза, направленного по продольной оси конденсатора и необходимого для перестройки емкости от максимального до минимального значения.

Износоустойчивость конденсаторов переменной емкости проверяют на специальной установке путем перестройки емкости со скоростью 5-30 циклов в минуту, конкретное значение устанавливают в ТУ на конденсаторы конкретных типов.

После испытания на износоустойчивость производят осмотр конденсаторов на отсутствие механических повреждений, проверку электрической прочности, момента вращения и (или) тягового усилия.

Электрические параметры конденсаторов проверяют следующим образом.

Емкость конденсаторов постоянной емкости, минимальную и максимальную емкости конденсаторов переменной емкости проверяют по ГОСТ 28885-90, на частоте 1 кГц. Емкость измеряют любым методом, мостовым, резонансным, сравнения напряжения и токов и т.п.

Сопротивление изоляции конденсаторов проверяют по ГОСТ 28885-90.

Ток утечки конденсаторов проверяют по ГОСТ 28885-90, на высоковольтной установке постоянного напряжения. Измерение тока утечки производят при номинальном напряжении.

Напряжение подают плавно, повышая от нуля до номинального значения.

Электрическую прочность конденсаторов проверяют по ГОСТ 28885-90, испытательным напряжением, равным не менее 1,2 Uном. Испытание проводят переменным напряжением частотой 50 Гц или постоянным напряжением и (или) напряжением тока высокой частоты (0,3-1,7) МГц.

Температурный коэффициент емкости (ТКЕ) конденсаторов определяют по ГОСТ 28885-90.

Техническое задание

4.1 Произвести входной контроль конденсаторов. Данные занести в отчет.

4.2 Сделать вывод о проделанной работе.

5 Контрольные вопросы

5.1 Области применения конденсаторов.

5.2 Маркировка конденсаторов, их типы, основные параметры.

5.3 Как проверить исправность конденсатора?

Практическая работа №5

Цель работы

Приобретение практических навыков в определении целостности обмоток трансформаторов, определении количества обмоток и измерении сопротивления обмоток трансформатора. Закрепление полученных навыков при работе с универсальным цифровым прибором (мультиметром).

Инструменты и материалы

3 Теоретические сведения

Основными неисправностями ВЧ катушек являются обрыв провода и межвитковое замыкание из-за повреждения изоляции.

Существует, довольно простой способ обнаружения короткозамкнутых витков в ВЧ катушках, который заключается в следующем. Проверяемую катушку располагают в непосредственной близости от контурной катушки приемника, настроенного на какую-либо радиостанцию. Если катушка исправна, то громкость звучания уменьшится незначительно; если же в ней имеются короткозамкнутые витки, то громкость звучания сразу резко упадет. Следует помнить, что при проверке частота принимаемой станции не должна совпадать с собственной частотой катушки. Так как практически определить собственную частоту катушки трудно, то во избежание ошибки испытание катушки на межвитковое замыкание нужно проводить несколько раз (не менее трех) при настройке приемника на разные радиостанции. Кроме того, во время измерений нельзя касаться выводов катушки.

Трансформаторы предназначены для преобразования переменного тока одного напряжения в переменный ток другого напряжения той же частоты.

По назначению низкочастотные трансформаторы подразделяются на:

1) Силовые. Они служат для преобразования напряжения электрической сети переменного тока в более низкое напряжение для питания (после выпрямления) эмитерных и коллекторных цепей полупроводниковых усилителей или в более высокое напряжение для питания анодных цепей ламповых усилителей, ускоряющих электродов и т.д.

2) Межкаскадные. Применяются для передачи и усиления переменного напряжения сигнала от одного каскада усиления к другому, не пропуская при этом постоянной составляющей.

3) Входные. Предназначены для согласования входа усилителя с выходом какого-либо устройства, например, динамического микрофона.

4) Выходные. Используют для согласования сопротивления мощного оконечного каскада РЭА с сопротивлением устройства на выходе

(например, звуковой колонкой).

Основной частью трансформатора является замкнутый (в большинстве случаев) магнитопровод (сердечник) и расположенные на нем обмотки (две или несколько). Материалом для магнитопроводов служит листовая электротехническая сталь или сплавы железа с никелем, из которых чаще всего применяется пермаллой. Магнитопроводы собираются из штампованных пластин различной формы. В зависимости от этого различают Ш-образный (броневой) и стержневой магнитопроводы. В последнее время находят применение трансформаторы с витыми магнитопроводами (Ш-образными, и тороидальными).

Обмотка трансформатора, которая подключается к внешнему источнику питания, называется первичной. Все остальные обмотки носят название вторичных обмоток, к ним подключаются соответствующие нагрузки.

Принцип действия трансформатора основан на явлении электромагнитной индукции. Если число витков вторичной обмотки меньше числа витков первичной, то напряжение на ее концах будет меньше, чем напряжение на концах первичной обмотки и наоборот. В зависимости от того, понижает или повышает трансформатор подводимое к его первичной обмотке напряжение, различают трансформаторы повышающие и понижающие.

Основными техническими параметрами трансформаторов низкой частоты являются:

1) Рабочее и испытательное напряжение;

3) Мощность трансформатора;

4) Сопротивление катушек;

5) Величина индуктивности катушек;

6) Сопротивление изоляции;

8) Степень преобразования величины напряжения характеризуется коэффициентом трансформации:

где n – коэффициент трансформации;

U2 – амплитуда напряжения на вторичной обмотке;

U1 – амплитуда напряжения на первичной обмотке.

9) К.п.д. трансформатора.

К.п.д. трансформатора вследствие неизбежных потерь электрической энергии в проводах и в сердечнике всегда меньше 100%. Потери в проводах происходят из-за того, что они обладают активным сопротивлением, а в сердечнике – из-за вихревых токов и циклического перемагничивания. Увеличение К.п.д. достигается увеличением сечения проводов (до такой величины, при которой не наблюдается заметного нагрева обмоток), изготовлением сердечников не из монолитных брусков, а из отдельно изолированных одна от другой пластин толщиной в несколько десятых долей миллиметра (для увеличения электрического сопротивления сердечника, которое уменьшает величину вихревых токов). К.п.д. трансформатора обычно равен 85-90%.